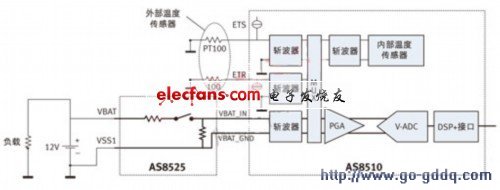

如图1所示,模拟信号斩波器位于AS8525的输入焊点,它在标称14V共模输入电压下接收分流信号。斩波信号通过可编程增益放大器(PGA)放大,电平转换到一个低共模电压,并转发到AS8510模数转换器(ADC)。(在此应用中,AS8510的内部斩波器必须禁用,且PGA必须旁路。)专用的Chop_CLOCk引脚必须启用,以支持平均和斩波功能的同步。

对于电压测量,电池电压由AS8525内部的精密电阻衰减器进行衰减,并以差分形式转发到AS8510的第二个数据采集通道(见图2)。该通道可以复用外部或内部温度传感器的输入通道。

图2 :高侧汽车电池传感器的电压检测功能。

(负载、外部温度传感器、斩波器、内部温度传感器、DSP+接口)

从功能模块的划分来看,AS8525具备每个与实际电池电压相关的功能,但低电压信号调理功能是在AS8510内实现的。AS8525是由0.35微米60V CMOS技术制造的,它也提供了两个带有上电复位和电压监控的低压降稳压器(LDO),以及一个LIN总线收发器和高精度电压衰减器。系统设计人员可以选择使用AS8525内的两个独立的LDO,将来自AS8510数字部分的模拟信号与来自微控制器的信号分离开来。

|

温度检测有两个选择:如果传感器位于电池极,AS8510的内部温度传感器能通过电池极、分流电阻和PCB拾取电池温度。另外一个选择,如果传感器的电子部分位于远离电池的另一车厢,就要使用外部温度传感器。 大共模输入信号产生的典型电流测量误差为0.05%/V。由于用于分流电阻的共模输入信号与电池电压相同,而且电池电压是与电流同步测量的,这个误差可以利用外部微控制器的软件来纠正。共模误差的准确值可以通过尾行校准来捕捉:在两个差分共模分流电压中施加一个参考电流,作为校准因子来测量偏差并存储该准确值。

图 3 :采用奥地利微电子AS8525和AS8510的高侧汽车电池传感器电路图 具备SPI到微控制器输出的高侧电池传感器电路见图3。在PCB设计方面,分流电阻应该用很短且对称的信号线连接HRSHH和HRSHL。其他来源的任何一种耦合必须避免。最好的结果是将AS8525和AS8510直接焊接在PCB上的分流电阻上。通过下面的热板加热分流电阻直到焊锡熔化就可以实现。 为了获得良好的EMC性能,所有的差分信号线都需要并拢在一起并尽可能对称。 结论 AS8510 + AS8525芯片组为在1kHz的典型采样率下的12V高侧电流、电压和温度检测系统提供了信号调理、电源管理和通信层。通过使用100μΩ分流电阻,在1,600A的电流范围内及精度优于1%时,其分辨率可下降到2.5mA。电压测量精度为12位或更高。 在电流监测模式下待机电流通常是80μA。它完全符合所有适用的汽车标准。该芯片组的负载突降保护高达42V,并提供了分流和电池电压检测输入极性反接保护。 |