混合动力和电动汽车(HEV/EV)将400V和更高电压的设计导入了汽车和交通领域。在严酷的汽车环境中,要应对如此高的电压和大的电流,就需要高度可靠且可长期稳定工作的方案,以便能有效地将此高压和其它电子功能电路(当然,最重要的是驾驶!)隔离开来。

交通应用中的隔离要求

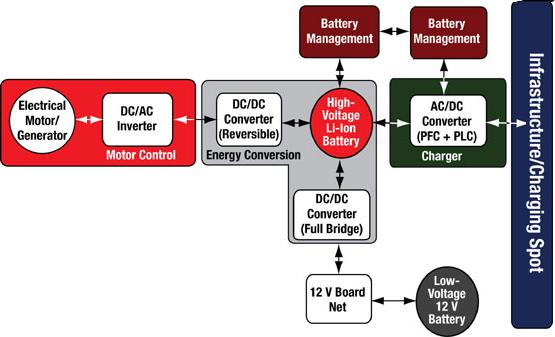

汽车、卡车和摩托车中采用的混合动力和电动传动系统,在交通运输产业引发了新的、前所未知的挑战。原来的12V电压网络现在需辅之以400V或更高的电池和电源系统,从而对汽车OEM和系统模块供货商提出了一系列全新要求。诸如高压电池、DC/DC转换器、用于驱动马达的逆变器,以及连接到230V/380V电网的车载充电器模块等混合动力/电动车内的全部功能,都提出了隔离要求(图1)。

图1:电动车典型系统架构。

与工业应用相较,汽车和运输应用对隔离有着不同要求。坚实可靠当然是必须的,而对磁“噪声”也必须要有强大抵抗力。车内的大功率水平(如工作在400V的 100KW马达,意味着250A的工作电流)会在车内产生必须妥善处理的强磁场。所用零件的使用期限必须足够长以满足车辆预期寿命要求;例如必须满足大型运输应用几十年的使用要求。用于汽车环境的产品,将推动对汽车应用质量(Q1)的要求,以及要满足-40至+125℃的工作温度范围。

同时,这些领域的成本压力,将推动对更高系统整合度的要求,因此,具备隔离功能的单芯片产品,如CAN收发器、ADC或门极驱动器等组件就展现出了优势。

不同的数字隔离技术

原则上,有四种不同的数字隔离方法:光、电感式,电容式和射频式。以下将介绍前三种方法。

光隔离技术使用透明绝缘隔离层进行光传输来实现光隔离。透过驱动LED(发光二极管),数字信号从电转换成光。然后通过隔离层传输这个光信号,再用光学检测组件(光电二极管、光电晶体管)将光信号转换回电信号。

光隔离的主要优点是光对电场或磁场具有免疫力及有可能输送静态信号。在隔离层的接收侧(flipside),光隔离器的工作频率(传输速度)受限于LED相对较慢的特性。对混合动力/电动汽车应用来说,光隔离有限的寿命是一个主要缺点。随着时间的推移,LED的效率将降低,从而需要加大信号驱动电流(通常从 10mA开始),所以,随着时间的绵延,这种光隔离终将无法发挥功用。

电感隔离使用两个线圈之间的磁场变化实现跨隔离势垒 (isolation barrier)的通讯。电感隔离法的一个优点是共模和差分传输间的不同,这意味着它的抗噪能力良好。这种方法的缺点是可能来自磁场的失真,对混合动力/ 电动汽车应用的马达控制环境来说,这种失真很常见。

电容隔离利用穿越隔离势垒的电场变化。电容隔离法的好处是对磁场的免疫力更强和长的系统寿命。电容隔离与电感隔离法的传输速度近似。

但电容隔离法的缺点是没有差分信号(即:信号和噪声共享同一信道)。另外,与电感隔离法一样,它们都不能直接传输静态信号(必须先与频率信号进行编码)。

隔离产品

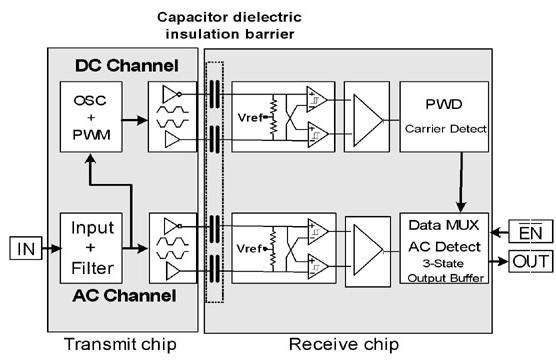

一个采用电容隔离法的例子是德州仪器的 ISOxxxx系列。图2是ISO72xx系统简化架构图。ISOxxxx组件在单一封装内,整合两个放置在分离型导线架上的裸晶,以及传送和接收芯片。两个裸晶间仅透过一条接合线连接。在接收器上实现的实际隔离功能,是采用基于二氧化硅(SiO2,即玻璃)的,以铜和掺杂硅为基板电极的电容(图3)。使用SiO2可带来高可靠性和长寿命的优点。

图2:TI的ISO 72xx系列架构图。

图3:TI的ISO72xx系列裸片照片,右侧的接收器芯片上采用了二氧化硅隔离。

两个信道同时允许直流和交流通讯,此外,它还具有故障防范功能。

基本AC信道使用输入信号,并在过滤后透过由隔离电容组成的差分对传输该信号。然后,接收芯片上的施密特触发器的输入端对其进行检测,最后经输出缓冲器输出该接收到的信号。它可实现非常高速的传输、轻微脉宽失真和短传输延迟,但不能发送DC信号。

可用DC通道透过隔离势垒传送DC(或速度非常低的)信号。芯片上振荡器将信号编码为PWM信号,借助与AC信道类似的差分信号越过隔离势垒进行传送。在接收芯片端,对信号进行译码并送至输出缓冲器。

但是,DC信道也用于故障防范功能。例如,如果发送端的电源电压不够高,则振荡器将停止工作,这就意味着接收端将检测不到数据信号,从而发出故障指示并输出高电平。在正常工作(即有足够的数据传输密度)时,输出多任务器将忽略DC通道;但当AC通道在约4us的时间内没有数据传输时,DC信道将得到优先权。一旦AC信号有一个跳变,多任务器将立即又切换回该通道。

有多种隔离组件可用以满足不同配置(单到四)要求。它们都能在高达150Mbps的数据速率下,提供560V的连续绝缘(4kV峰值瞬态)。另外,这些组件都满足汽车级应用要求。

可靠性考虑及外部电磁场免疫力

严酷的汽车和交通运输环境,加上车辆的长使用寿命等特点,要求组件具有特殊特性。平均无故障时间(MTTF)是确定半导体电路可靠性的一种标准方法。对隔离组件来说,它同时适用于集成电路和隔离原理这两方面。应使用90%的可信任水平和125℃的环境温度进行评测,典型电容和电感组件的平均无故障时间超过2,000年,而 FIT(109小时内的故障数)在60以内。而典型光学组件的平均无故障时间只有30年,FIT将近4,000。

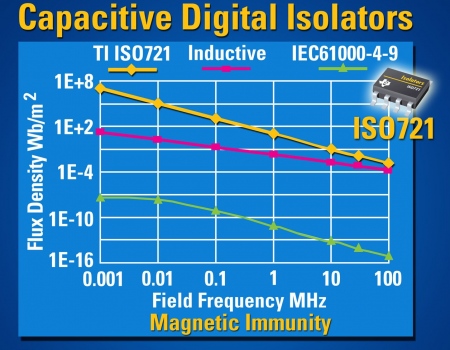

就对磁场的免疫力来说,图4比较了感性与容性组件。感性组件和容性组件(ISO721)都具有远超IEC61000标准的高磁场免疫力。但,容性组件ISO721更胜一筹,这对恶劣的汽车环境应用特别重要。

图4:对外部磁场的免疫力。