CCFL和 LED 是当前LCD仅有的两种 背光 源,CCFL是传统的背光方式,而LED作为LCD背光的后起之秀,正在迅速抢占LCD背光市场。

电视机厂商和面板厂商之所以积极推动LED背光液晶电视,原因在于全球各国的耗电量规定以及其环保因素(不含汞等重金属),再加上其轻、巧、薄等特点。LED作为电视背光关注度大幅提升,同时大大改善了LCD的性能,不少厂家甚至直接称使用LED背光的LCD电视为“LED电视”,可见LED在显示领域发挥着相当重要的作用。现在LED背光已被提到了一个相当重要的高度,因为它是节能降耗的关键,也是提升清晰度的关键,同时也因其价值不菲成为控制成本的关键。CCFL大势已去,LED背光迅猛的增长速度已无可阻挡。

LED取代CCFL势如破竹,发展速度超乎人们的预想。DisplaySearch的调研结果显示, 2010 年全球使用LED背光的液晶电视机达三千七百万台,约占LCD电视市场的20%份额。这个预测大大超过了之前的估计,以至于引起部分原材料短缺,比如导光板及其生产材料树脂、光学板、半导体和 电源 用 变压器 等部件的供应紧缺,否则2010年的LED电视市场规模还会更大。即便如此,2010年的LED液晶电视仍是 2009 年的10倍以上。

液晶电视的LED背光模式

液晶面板中LED背光的设置方式,主要有两种:侧投式和直投式。人们普遍认为直投式LED背光电视的画面感更强。在直投式电视里,要用到数千个LED作为背光并被均匀地排列在整个 显示屏 的背后。它们在明亮的图像区域发出更强的光亮,并且在暗色彩区完全变暗,节约能源并最大限度提升图像对比度,在图片上产生强烈的对比效果,色彩分明。这种方案的不足之处在于:使用大量LED灯的同时还需要更多符合要求的LED 驱动芯片 ,因此造成直投背光模式成本很高。鉴于该方案的高成本和高复杂度,如今的直投背光模式只应用在高端LED电视方面。

另一种更常用的背光方式是侧投式。侧投式背光是将灯沿着液晶面板四周边缘排列,与导光板结合均匀地将光线照射在整个面板上。由于侧投式显示所需要单独控制的LED数量、组数比直投式少,所以在构建LED驱动方式时更有灵活性;无论高/低电压均可使用,使得系统工程师能够专注于性能和可行性方案的成本方面。由于具有成本低、性能优异以及机身较薄的优势,目前侧投式LED背光已占据了市场主导地位。表1简单总结了这两种背光模式的差异和优缺点。

200V SOI工艺技术

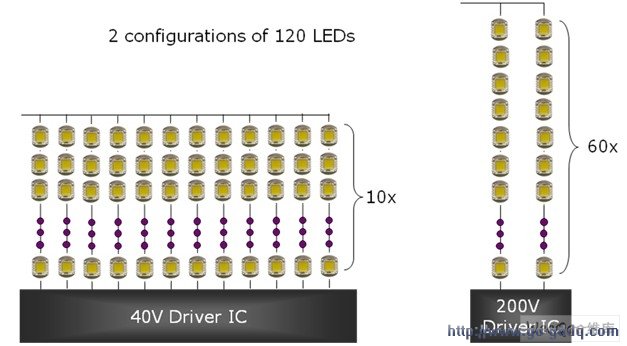

工程师选择LED背光驱动芯片时,会发现市场上已经有众多的供应商,但绝大多数供应商的产品都集中在40V~60V电压等级范围内,其原因在于40V的半导体工艺门槛比较低。这给OEM设计师在对系统构架选择时带来重大影响。使用40V的LED驱动芯片可以有两个主要的设计方案:1)每路串联不超过10颗灯;2)一些设计方案中串联10颗灯以上。通常情况下,后一种方案会牺牲一定的可靠性,包括在故障条件下的保护功能,诸如发光 二极管 LED内部短路故障或过电压击穿,所以那些对可靠性和品质要求都很高的液晶电视厂家并不接受这种方案。

为有效降低LED TV背光驱动方案的成本,芯凯 电子 科技有限公司(KinetIC Technologies )针对 LED背光和照明开发了全新的200V的SOI晶圆技术。与CMOS或BiCMOS工艺相比,SOI降低了寄生电容从而可以允许更高的速度和更低的功耗,同时也降低了噪音,没有闭锁问题。同时SOI在制造流程上与现有的CMOS工艺兼容,因此生产成本得到有效的控制。

图1 40V LED驱动方案和200V LED驱动方案的背光结构

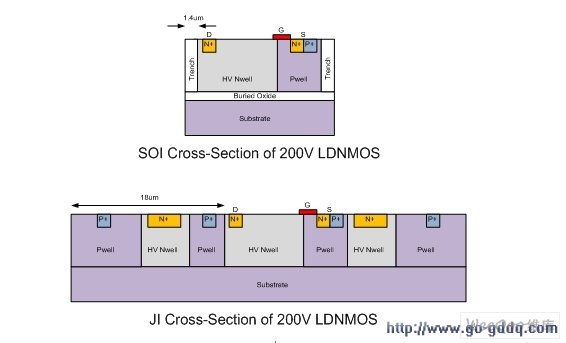

图2 高压 SOI和高压BCD工艺的比较

芯凯电子的200V SOI器件是制作于薄硅层上的二氧化硅(SiO2)绝缘层;其200V SOI工艺的 晶体管 器件被掩埋的氧化绝缘层和沟道隔离层所环绕。因为绝缘层将NMOS井和PMOS井隔离开,从而避免了常见的高压闭锁问题。同样,掩埋的氧化绝缘层作为介质阻挡,防止基板漏电,并减少基板噪声。

将典型的高电压BCDMOS和芯凯的200V SOI对比可发现,用于高电压BCDMOS芯片需要很厚的保护环,这会使其芯片面积增加,达到芯凯同等电压SOI芯片面积的三倍以上,如图2所示。一个直观的例子是,通常BCDMOS工艺里的LDMOS间的间距需要18um,而 SOI只有1.4um。

SOI工艺的另一个优点是可以与低电压器件兼容保存而没有明显的成本和大小差距。相反地,典型的BCDMOS工艺由于需要与低压元件有很大间距,因而使得高低压兼容的芯片成本大幅提高。当然SOI衬底材料成本相较于一般的CMOS或BCDMOS硅片更高,这无疑将被视为劣势。然而,SOI里元件实现以及单芯片中高/低压元件的有机结合,相比于典型的高压栅极隔离工艺,SOI芯片会更小,因此SOI芯片的成本反而相当合理。

基于200V SOI工艺的LED驱动方案

根据LED驱动芯片的电压等级和背光的要求,LED背光架构可分为少路多串联和多路少串联两种。从电器特性来讲,系统设计者可以选择一路串联很多个LED或者一串很少LED的结构。

作为一个极端的例子,如果一个电视机里全部背光LED都串联在一起,那就只需要一个单路的LED驱动芯片,LED的亮度会完美匹配。但是通常一个普通尺寸的液晶电视需要上百颗乃至数百上千的LED,驱动这样一串LED所需的驱动电压将达数百伏(>300V)甚至上千伏,这对家用电器的安全性和效率是一个很大的挑战。另外,该方式无法对不同的LED进行调光,因此只能用于侧投式的驱动架构。

相应地,也可以采用很多通道但每个通道只有很少的LED串联的方式,比如说,每路仅有十颗或更少LED串联。这样,同样一个电视背光方案就需要几十路甚至上百路的LED通道,需要可支持很多路LED驱动的芯片或芯片组,这样以来,芯片成本的增加在所难免。当然,这种方式的好处是芯片选择余地比较广,设计安规达标不难。也有人认为,采用这种方式应该在功率转换效率上有些优势。但实际上由于LED的正向电压降都不一致,有时在任意两颗灯之间可能会有10%左右的电压差别,用一颗驱动芯片去驱动很多路LED不一定在工作效率上会占有优势。

总体来讲,这个控制架构会比前一种方式的系统成本高。不过,如果是直投式的话,因为点阵调光的需要,就必需使用很多路的LED通道,因而只能使用相对低压的多路LED驱动芯片。从实际应用而言,为了成本和安规的缘故,更多的时候是使用折中方案,即几路、每路几十颗LED灯的控制方式。芯凯电子新近自主研发的LED驱动芯片KTD360,在这些方面取得了突破。

KTD360是一颗高达200V的LED驱动芯片,可同时驱动6路并联、每路60颗LED串联、每颗LED电流可达150毫安。之所以选用200伏的SOI工艺,是因为很多系统厂商可以提高200V以下的 高压电源 ,也可以顺利通过电视等安规的要求,从而在不牺牲效率的前提下大幅节省驱动成本。

表2将芯凯200V驱动芯片与市场上常见的40V驱动芯片的成本进行了比较。从比较可见,200V的LED驱动芯片不仅可以大幅降低成本,还能减少驱动 电路 板的面积并简化版图布线。

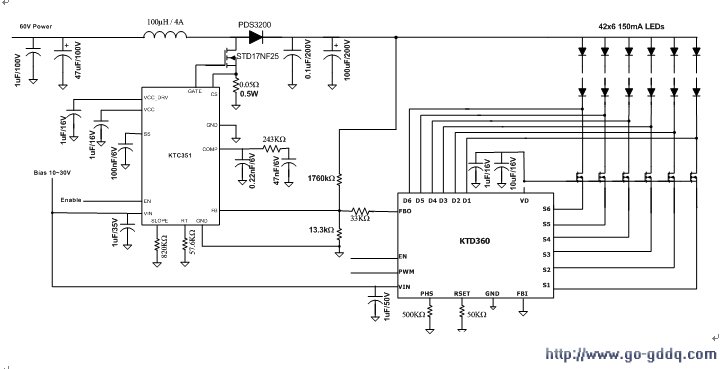

除了降低成本和简化布线,KTD360还集成了一个与提供高压驱动电源互动的反馈信号(FBO)来有效调节电压,使得驱动电源电压接近负载LED 的正向压降,从而保证90%以上的效率。如图3所示的37英寸电视背光方案,一颗KTD360可以驱动42x6 = 252颗(150mA)LED。其中驱动LED的高压电源由KTC351升压电源提供,但KTD360可以与其它任何一种带有反馈接口的电源有效配合来驱动LED 背光模组 。

图3 基于KTD360的37英寸电视背光范例

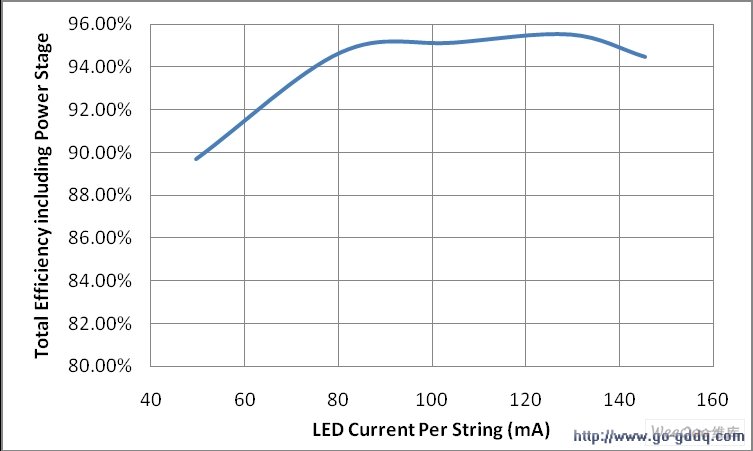

这个案例每路驱动42颗功率LED 总共达900mA的LED的驱动电流。由于KTD360的智能反馈设计,整个驱动及电源系统包括KTD360 驱动电路、 KTC351升压电路及所以得外围 元器件 的总体效率在整个工作范围(每路50mA到150mA)内都在90%以上,并在每路130mA(总共780mA)电流附近接近96%的高效率。如此的高效率是很多低压方案都难以达到的。

图4 KTD360+KTD351驱动方案的效率与每路LED电流(共6路)的关系。

本文小结

LED电视将会随着厂家新品牌的不断推出而进一步高速发展,新的系统架构和元器件也将随之大批涌现,电视厂家因此会有更多的选择空间。但是由于市场价格的不断降低,电视厂家的成本压力也会变得越来越大。LED背光架构和驱动系统的选择将会对电视的最终成本和品质产生巨大影响。与40V~60V的驱动芯片相比,使用100V到200V范围的驱动芯片将会有效地降低LED驱动成本。

表1 侧投式与直投式背光的优劣对比