提高能源效率是当今世界最普遍的挑战之一。由于新的能源标准越来越严格,消费者的意识不断提升,消费电子产业也在不断地向提高效率发展。对更高效率的需求推动创新企业开发更加智能的电源管理技术。其中,显示器背光是发展最快的一个领域。无论是在移动电话、MP3 播放器、便携式游戏机还是GPS系统中,LCD屏幕背后的光源使得这一切更多姿多彩。

为这些屏幕供电就像许多工程的挑战一样,根据具体应用形成了各种各样的解决方案。在便携式显示器背光市场,一种更新、更智能的解决方案将彻底改变LCD屏幕的照明方式。本文将讨论当今市场中比较常用的解决方案,并介绍更易于使用、需要更少外部元件、更低成本且具有更高效率的替代解决方案。

升压WLED驱动器

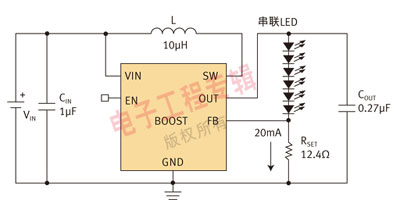

在便携市场中,锂离子电池是最常用的一种电能来源。典型的锂离子电池充满电时的电压约为4.2V。电池会随着电流的消耗而放电,但是,大约80%的电池寿命在3.9V至3.5V范围内。只需要对LED提供约3.3V的正向偏置,就能使其发光。升压LED驱动器可通过将较低输入电压(来自锂离子电池)提升至较高输出电压(LED两端)同时为多个LED供电。较高的输出电压用于使串联的LED串正向偏置。升压驱动器根据能够承载的电压,可以一次驱动多个LED。例如,如果开关晶体管的额定电压为24V,那么,升压LED驱动器可轻松使串联的六个LED正向偏置(6x3.3VLED≈20V)。图1示出有六个串联LED的典型升压LED驱动器。

图1 六个LED的典型升压LED驱动器电路。

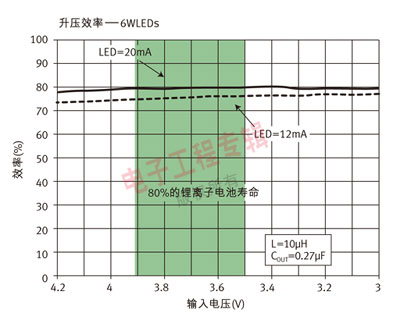

典型的升压LED驱动器电路总共需要四个外部元件,即,一个输入电容器(CIN)、一个输出电容器(COUT)、一个电感器(L)和一个置位电阻器(RSET)。如图1所示,LED电流由FB处电压除以电阻(RSET)得出。升压LED驱动器基本上是一个改良的升压稳压器,能够以较低反馈电压降低通过RSET电阻器的电能损失。与升压稳压器类似,这种拓扑结构使用电感器和内部功率晶体管将能量转移和传输到输出端(OUT)。因此,它也继承了升压稳压器的缺点,例如,轻载时效率低、开关噪音,以及有时由压电效应引起的可闻噪音问题(由陶瓷电容器两端的高交变电压产生的噪音)。图2示出典型升压LED驱动器的效率曲线。

图2 型升压LED驱动器的效率。

如图2所示,用于驱动六个LED的典型升压LED驱动器具有大约80%的峰值效率。该数值可因所用的电感器不同而有所不同。较大尺寸的电感器通常能够提供更高的效率,但是需要更大的尺寸和更高的成本。LED电流较低时(调光过程中),由于开关损耗,效率会降低,这往往是使用升压LED驱动器的一个缺点。低效率会根据应用情况造成潜在的能源浪费,但同时也留下了改进余地。如果选择升压LED驱动器作为解决方案,但大多数时间却用于较低电流区域(低于20mA),那么,系统将会变得效率低下。假设系统设计者大部分时间以全亮度使用升压LED驱动器,其效率能样大部分锂离子电池的寿命维持在80%,如图2所示。为给定应用选择适当的LED驱动器固然具有挑战性,不过,如果未能全面考虑所有参数,还将会损害便携系统中宝贵的电池寿命。

电荷泵WLED驱动器

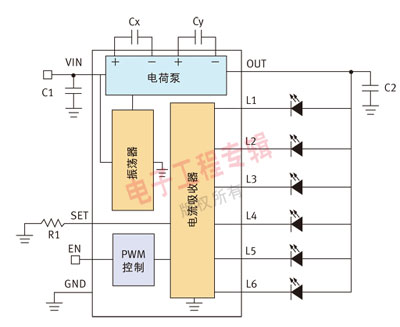

当前市面上的另一种LED驱动器是电荷泵LED驱动器。电路如图3所示。

图3 型电荷泵LED驱动器。

电荷泵LED驱动器驱动并联的各个LED。典型的电荷泵总共需要五个外部元件,即,一个输入电容器(C1)、一个输出电容器(C2)、两个电荷泵电容器(Cx、Cy)和一个置位电阻器(RSET)。电荷泵优于升压稳压器的一点是,它使用两个电荷泵电容器代替大型的外部电感器。另一个优势在于它轻载时的效率。由于轻载时无开关损耗,因此,电荷泵能够在各种负载范围内维持较高的效率。当锂离子电池电压较高时,电荷泵处于旁路模式。在这种模式下,输入电压(VIN)通过电荷泵的内部晶体管连接到输出端(OUT)。当电池电压低于使LED正向偏置所需的正向电压时,电荷泵将激活。通过对串联的电容器(Cx和Cy)充电,然后将它们并联以提供能量,可使输出端的电压增大50%。这种电荷泵方法使LED能够被完全偏置,即使电池电压低于LED正向电压也如此。但是,这要通过切换多个内部开关来完成,而不理想的开关会造成能量损耗。例如,大多数情况下,电荷泵处于旁路模式,这时输入电压通过内部开关连接到输出端。只要LED打开,即使电荷泵未激活,开关中也会有能量损耗。电荷泵工作时,由于电容器充电和放电过程中以及开关中的能量损耗,使得它的效率极其低下。由于锂离子电池寿命是从3.9V到3.5V,因此,在电池寿命几乎耗尽时泵入电压是徒劳之举。电荷泵LED驱动器的固有问题是,它们在旁路模式下会浪费能量,并且在最终升压阶段效率低下。给定应用中某种解决方案的低效率会引导人们开发另一种没有此类缺陷的解决方案。

线性WLED驱动器

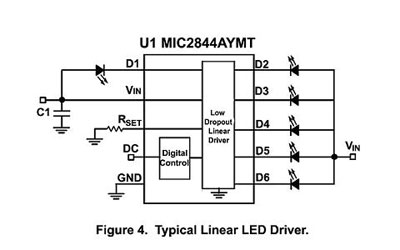

Micrel线性LED驱动器系列(MIC2841A、MIC2842A、MIC2843A、MIC2844A、MIC2845A、MIC2846A)是高效、低成本且易于使用的解决方案,专为驱动便携显示器背光市场中的LED而设计。图4示出典型的线性LED驱动器电路。

图4 型线性LED驱动器。

如图4所示,MIC2844A直接从锂离子电池(VIN)驱动并联的LED,并且需要两个外部元件:输入电容器(C1)和置位电阻器(RSET)。D针脚(D1至D6)属于低压差线性驱动器,其专用于吸收电流值等于RSET设定的值的电流。由于LED的亮度取决于LED电流,因此在正常工作条件下,针脚之间的电流匹配设计为低于1.5%。这样能够确保整个LCD面板的亮度均匀。由于直接从锂离子电池驱动LED,因此在D针脚处具有低压差对于延长电池寿命来说非常重要。电压随着锂离子电池放电而降低。为了确保LED完全偏置的时间达到最大值,每个D针脚处的压差设计为在电流为20mA时低于40mV。例如,如果LED正向电压为3.3V,那么锂离子电池电压可以低至3.34V,且仍可使LED完全偏置。线性LED驱动器的效率可通过下列公式计算:

效率=(VLED x ILED) / (VBATTERY x (ILED + ISUPPLY))

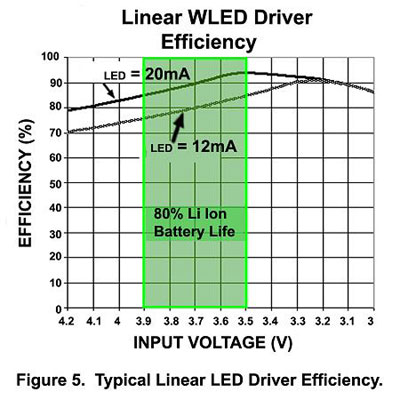

电源偏置电流 (ISUPPLY = 1.4mA) 将是系统中的唯一能量损耗,但为了使内部电路偏置,这是必需的。将LED正向电压(VLED=3.3V)、LED电流(ILED=20mA)和锂离子电池电压(VBATTERY=3.34V)值代入该公式,得到线性LED驱动器的效率最高可达92%。图5示出线性LED驱动器的效率。

图5 型线性LED驱动器的效率。

由于锂离子电池寿命主要是从3.9V到3.5V,20mA时正向电压为3.3V的LED产生的线性LED驱动器效率将为85%到92%。这一效率比升压LED驱动器提供的效率(如图2所示)更高。由于线性LED驱动器所用的外部元件更少,因此,在当前情况下,线性LED驱动器是更明智的选择。电荷泵和线性LED驱动器均驱动并联LED,它们的效率似乎应该相似。但是,由于线性LED驱动器无内部开关晶体管损耗,因此效率比电荷泵LED驱动器(无论其是否执行泵工作)更高。如果锂离子电池低于3.3V,大多数便携设备将使用省电模式,这会减小LED电流。这反过来又会降低LED正向电压,并使LED被完全驱动,即使电池电压较低时也如此。这种机制使电荷泵无用武之地。由于大多数便携系统设计为当电池电压降至低于3.3V时关机,因此在此阶段没有必要对电池电压进行电荷泵处理。考虑到大多数便携电子产品的操作方式,这使线性LED驱动器超越当前市场上的所有其他解决方案。

本文小结

技术的发展正在将便携电子产业不断推向前沿。只要存在改进机会,就会出现新的解决方案以取代旧的解决方案。LCD背光市场中存在各种各样的解决方案,但其中只有一种能够推动行业向前发展。Micrel线性WLED驱动器系列专门针对便携应用而设计,其中,效率、尺寸和成本是最关键的考虑因素。该系列线性驱动器仅需要一个电阻和一个电容器,便能够保持最高的效率(高达92%),最小的解决方案尺寸(MIC2844A封装为2mmx2mm)和最低的成本。这些线性LED驱动器不仅在这三大关键方面都具备优势,同时还保持灵活性和易用性。借助高于1.5%的匹配度和可用的PWM及数字调光控制,Micrel线性WLED驱动器系列将揭开便携电子领域中WLED驱动方式的革命序幕。