西安邮电学院于2006年引进北京航天时代电子公司第772所一条闲置集成电路生产前端工艺线(14台工艺设备),建立了集成电路工艺实验室,为微电子学、集成电路设计、系统集成以及电子信息类相关专业学生提供集成电路工艺生产实习及实践环境。在这14台工艺设备中,有高温双管扩散炉L4513Ⅱ-12/ZM 3台,主要供学生进行半导体工艺中扩散工艺的相关实验。这四台设备均为上个世纪80年代生产的卧式高温炉设备。设备的温控部分为模拟控制,其精度低、工作稳定性及可靠性差、能耗大,操作复杂。

“以Actel混合信号Fusion为基础的无线扩散炉温自动监控系统”的目标是对双管扩散炉温控部分进行改造,实现数字式自动控制,以提高炉体的精度,降低能耗。该项目的开发和研究对于保证我院微电子学专业等专业的集成电路工艺实践教学有重要的实用价值和现实意义。

Actel Fusion 芯片介绍

Actel Fusion系统芯片 (PSC) 是全球首个混合信号 FPGA 器件,将可配置模拟部件、大型 Flash 内存构件、全面的时钟生成和管理电路,以及高性能可编程逻辑集成在单片器件中, Actel Fusion可与 Actel 的软 MCU 内核同用,为数模混合设计者提供了一个良好的可编程系统芯片平台。

Actel Fusion系列芯片以 Flash 为基础的 FPGA 将配置信息储存在片上 Flash 单元中,一旦完成编程后,配置数据就会成为 FPGA 结构的固有部分,在系统上电时并无需载入外部配置数据。以 Flash 为基础的 Fusion无需额外的系统元件,如传统 SRAM FPGA 配置用的串行非挥发性内存 (EEPROM) 或以 Flash 为基础的微控制器,它们都是用来在每次上电时对传统 SRAM FPGA 加载程序的。增加的融合功能可在电路板上省去多个附加元件,如 Flash 内存、分立模拟 IC 、时钟源、EEPROM ,以及实时时钟等,从而减低系统成本和电路板空间需求。

本设计选用的是Fusion系列得AFS600芯片,该芯片内部有60万可编程的逻辑门,具有4Mbit的用户可用的Flash Memory、1kbit的FlashROM、108kbit的RAM;2个PLL,最高频率可达350MHz;支持多种I/O电平标准,其中差分的I/O标准有:LVPECL、LVDS、BLVDS、M-LVDS;具有AES、FlashLOCk加密技术;集成了独特的模拟部分,分辨率高达12位、采样率高达600kbps、30个输入通道、2.56V内部参考源的AD;可实现电压、温度、电流检测。

本设计在Actel Fusion开发平台完成的,具有良好得可移植性和集成性。下面首先介绍本系统用到的主要资源。

可编程的多路ADC模块

Actel Fusion器件集成了频率达600ksps且可配置的12位逐次逼近(SAR)模数转换器(ADC)。这种模拟电路非常灵活,能支持MOSFET栅极驱动输出和多个模拟输入,输入电压在-12V到+12V之间,更可选配预调器,以便对各种模拟系统直接连接及控制,如电压、差分电流或温度的监控等。

本设计中,充分的利用了该款芯片的多路模拟输入优点,将模拟电压脚以及温度引脚都是用了,实现温度的传感器电压信号输入以及手动控制的电压信号的输入。这样可以减少外部电路的复杂性,同时提高系统的稳定性。

内置的8051单片机模块

Actel Fusion 芯片提供了大量的MCU微处理机控制。单元本设计中使用的8051单片机是将单片机的硬件电路通过调用51单片机IP核的方式烧写在FPGA电路内部。软件编程的程序烧写在芯片内部的Flash中。大大的方便了编程以及程序的烧写。在这里也体现了单芯片的解决方案的优越性。

丰富的PLL资源

本设计中,很多模块都需要不同频率的工作时钟。该芯片内提供了可配置的锁相环资源,可以提供频率范围很宽的时钟输出。为整个系统的搭建提供了丰富的不同频率时钟资源,使得我们的难度降低了不少,极大地缩短了开发周期

系统硬件及软件设计

系统由Actel Fusion 开发板,外围数据采集部分、无线收发部分、报警电路、手动控制和初始化,继电器电路和控制软件和通信软件等构成,其总体设计框图如图1所示。

图1 系统硬件部分总体构架

外围数据采集电路设计

现场的温度数据经过热电偶的冷端补偿和毫伏放大电路后,将温度信息转换成电压量然后送控制系统分析处理。

无线收发部分电路的设计

无线收发部分采用的无线传输模块是由西安达特科技公司出品的DTZ-01A ZigBee无线数据发送接收模块,不需要外部组件。可以很好的实现数据的透明传输。用来发送现场的温度数据到远端的计算机上,通过VB编写的软件实现温度的远端监控。

报警电路的设计

语音报警的设计是在温度超过设定温度值一定范围的时候,发出警告信息,包括红灯亮起,同时蜂鸣器给出报警声音。硬件电路上包括开发板上提供的蜂鸣器和外挂的发光二极管,来完成报警的功能。

PS2键盘数据输入的设计

本设计中控制数据的输入是通过外挂的PS2键盘实现。将键盘直接接到开发版提供的PS2键盘接口上,通过芯片内部的PS2硬件电路驱动和51编程的软件驱动实现键盘数据的输入。

LCD显示的设计与实现

本设计我们选用的是640*480点阵的LCD显示屏幕,可以在一个屏幕上同时显示出10路的温度信息以及其他的控制信息。驱动LCD屏幕是通过8051编程实现的。

FPGA内部电路设计与实现

FPGA内部硬件电路设计,主要是用Verilog HDL硬件电路描述语言实现的系统硬件的电路的设计,其中有一些模块是调用的IP核实现的(core 8051 模块、锁相环和ADC模块)。FPGA内部电路由ADC模块、信号毛刺去除模块、宽度可调脉冲(PWM)模块、10路PWM控制信号选择模块、PS2硬件驱动模块、50Hz时钟信号产生模块、报警电路模块(FPGA实现)、LCD显示模块和Core8051模块构成。

系统控制软件的设计

控制软件部分由主函数、选择通道子函数、设置通道参数子函数、显示设定数据子函数、显示通道温度数据子函数、显示控制数据子函数、PID控制子函数、串行发送子函数和LCD显示子函数构成。软件流程图如图2所示。

图2 系统控制软件流程图

系统实现

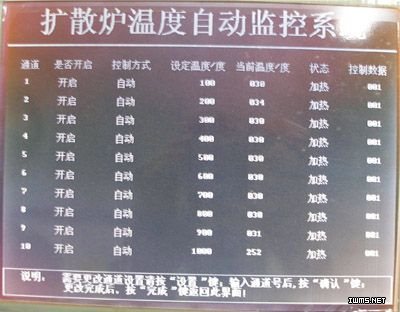

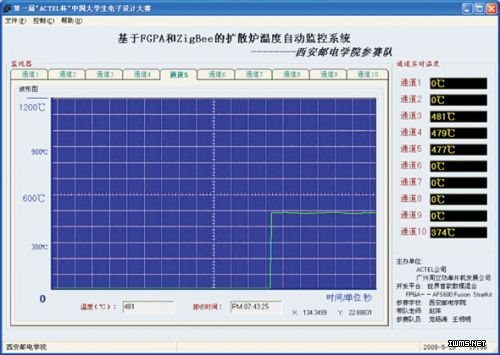

该控制系统主要完成的功能有各个通道的控制参数的输入、对高温模拟扩散炉的控制、现场温度温度信息的远程监控。图3为现场控制台的显示界面,从图中可以看出10个通道的控制参数,通道状态以及现场的温度信息。图4为远程计算机的监控画面,从远程计算机可以直观的观测现场各个通道的温度信息,并具有查看历史温度信息功能。

图3 系统的主工作界面截图

图4 远程监测计算机界面截图

总结

通过3个多月的努力,完成了系统的设计。我们充分的利用了Actel Fusion开发板提供的硬件资源,完成整个系统的搭建。

系统实现的是同时对多路温度的控制,充分的利用了芯片的处理多路模拟信号的优点。

该系统的核心控制部分采用的是软件实现的增量式PID算法,参数更改方便,可以方便的移植到其他的温度控制系统中。

这次竞赛中取得了比较好的成绩。感谢竞赛的主办方ACTEL公司给我们在校大学生提供这么好锻炼自己的机会,让我们在实践中进一步的巩固了自己的知识,学以致用。