胀管机是针对冷凝器、冷油器、加热器、换热器中各类管材与管板胀接需要而设计开发的一种专用设备。其控制器的基本原理是用驱动电机(又称驱动马达、胀管机头)的工作电流来标定所加载的负荷,即驱动电机在一定的工作电流值下,提供相当数量的扭矩,而与之相当数量的扭矩可以通过旋转胀管器产生一定的膨胀量(胀力),它是可以被测量的。因此,通过精确测量并控制驱动马达的工作电流值,就可获得并控制所需要的膨胀量(胀力)。

目前,市场上大多数的胀管机采用51单片机,但其缺点比较突出。如内部无 存储 器,必需外接Flash或EPROM 存储 设置信息,这就导致电路比较复杂,不利于扩展,且工作电压范围较窄,抗干扰能力较差。而采用MSP430F149单片机的胀管机可以有效克服这些缺点。

1 工作原理

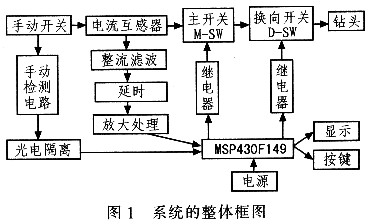

图l为系统的整体框图。通过框图来分析胀管机的工作过程:上电后,手动开关按下,这时手动检测电路会检测到开启信号,并通过光电隔离(隔置强电流)送入单片机;此时交流电通过电流互感器把交流加在负载上,并通过整流滤波电路把交流变成直流,经过延时电路延迟一段时间以便避开电机的启动电流,再经过放大处理,把电流信号输入单片机进行A/D转换并处理;同时继电器控制主开关M-SW打开,电机启动,面板上显示设置的电流值和电机转动的电流实时值:当实际电流以检测电流为基准发生变化时,单片机通过继电器控制换向开关D-SW换向进行胀管或退胀操作。同时,指示灯可以显示胀管机的工作状态。按键可以设置胀力,选用电机的3种不同功率档位。在电机空载的情况下,手动开关按下后,主开关打开,转头转动,此时采集的电流信号送入单片机。经过大约6 s,单片机把其测得的空转电流平均值显示出来,此时主开关断开,转头停止转动。在设置胀力时,胀力设置值必须大于电机空转时的电流值,否则电机无法进行胀管操作。

2 电路设计

220 V交流输入后,通过稳压模块持续输出稳定的+5 V和+12 V的电压,为线路板的电源提供保证。同时使用TPS76301将+5 V电压转换得到+3 V电压,为单片机供电。220 V的交流电通过光电隔离分别为控制A/D采集的继电器555延时电路以及D-SW换向电路提供+12V的电源。

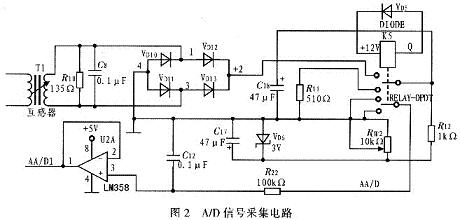

当手动开关按下后,电源接通,单片机采集电流信号并进行A/D转换。图2为A/D信号采集电路.交流输入通过电流互感器T1,把交流加在负载上,并通过整流滤波电路变成直流,由继电器K5控制输出电流信号AA/D且送入前面板,经LM358放大处理后得到的电流信号AA/D1交由单片机MSP430进行采集处理。继电器K5的0端是与555延时电路的输出端相连,并由555延时电路输出信号来控制其工作状态。

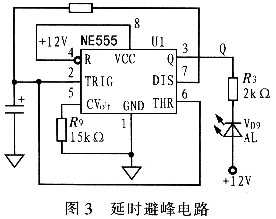

在胀管机开启时有一个非常大的瞬间电流,会导致刚开机马上就关机,无法正常启动。因此,需要一个由555延时电路组成的避峰电路来避开瞬间的大电流,延迟开机时间。图3为延时避峰电路,NE555的引脚2(TRIG)在胀管机开启时会有一个脉冲,使得引脚3(Q)的电平变为低电平,图2中的继电器K5线圈通电工作,断开连接,导致单片机无法进行信号采集。同时,电容开始充电,NE555的引脚7(DIS)内部导通。脉冲过后,电容通过引脚7开始放电,TRIG和THR的电压开始降低,当电压降到一定程度Q变为高电平,引脚7脚内部截止,K5停止工作,信号采集正常,避免了出现开机立刻关机的现象。

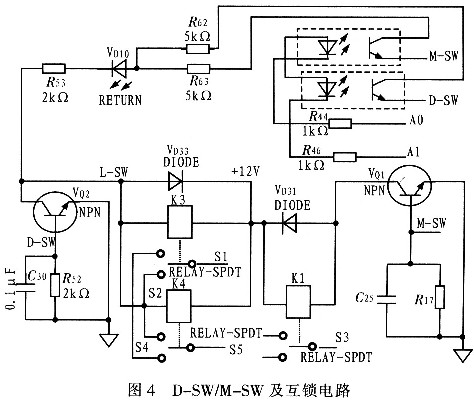

在胀管机中需要设计一个互锁电路控制电机的运行状态,进行胀管、退胀操作,互锁电路如图4所示。通过单片机控制A0,A1两点的电平,使其分别控制M-SW,D-SW电位的高低。当A1点被置为低电平时,光电隔离工作,使得D-SW为高电平,从而Q2导通,L-SW为低,D10(RET-URN)灯亮,即退胀状态;若A1点被置为高电平,则D-SW被置低,K3继电器的线圈工作,使得L-SW为高,因此退胀灯熄灭,此为胀管状态。当A0点被置为低电平时,光电隔离触发,使得M-SW为高电平,从而Q1集电极与地相通,则继电器K1线圈通电开始工作,并由此断开输入与电机的连接状态。因此,通过继电器实现电路互锁,并控制电机的运行状态。

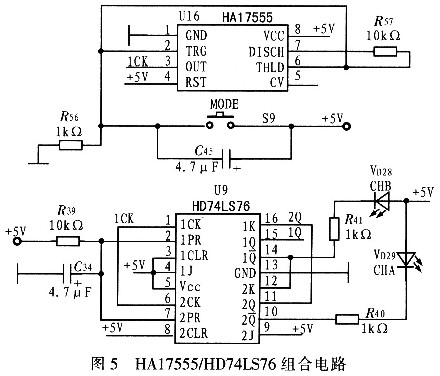

此外,在双头胀管机的设计中,为了保证两个胀管器同时工作且互相不受影响,增添了由555定时器及16位双稳态JK触发器74LS76的组合电路,如图5所示。由图中可以看出,MODE开关在每次按下和松开时,都为HAl7555提供了一个脉冲信号,同时输出至HD74LS76使得在CHA,CHB2个指示灯的负端电平高低按照JK触发器的规律变化,于是满足了在每次MODE开关进行变化时,双头胀管机的两边可以独立工作而不受影响。

3 软件设计

MSP430的内核CPU结构是按照精简指令集和高透明的宗旨设计的,使用的指令有硬件执行的内核和基于现有硬件结构的高效率仿真指令,具有丰富的寻址方式,简洁的指令,大量的寄存器以及片内的数据存储都可以参加多种运算,具有高效的查表处理方法和较高的处理速度,在8 MHz晶体下运算能力达到每秒钟运算100万条指令。这些特点使该系列单片机采用C语言开发仍有很高效率,从而可以提高开发的周期,也可以实现程序的可移植性。本系统软件开发所采用的是MSP430系列单片机专用的集成开发环境IAR Embedded Workbench,采用C语言编程。

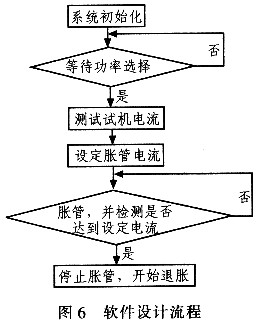

在该仪器的程序设计中,由于在电机换向的瞬间会产生大电流的冲击,须对换向的延时时间进行恰当设置,否则会对仪器、电机乃至操作者造成极大损伤。该仪器的软件设计流程如图6所示。

4 电流标定及拟合

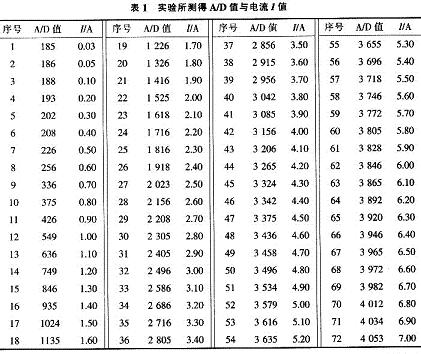

经过实验测定,延时避峰电路延迟时间T约为1.32 s。表1是实验所测得A/D值与电流I值。

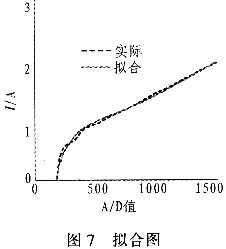

根据表1的数据用拟合软件lstOpt进行曲线拟合。并求出拟合公式。图7是用1stOpt对数据进行曲线拟合得到的曲线,其中一条是实际曲线,一条是经过计算得到的拟合曲线。其均方根误差RMSE=0.040 73,平方和误差SSE=0.119 45,测定系数DC=O.999 6l,平均相关系数R=0.999 88l;由此可看出曲线拟合的相当好,拟合程度高。

通过1stOpt得到的拟合公式为:

![]()

其中:y为电流I,x为A/D值,p1=-10.630 343 410 453 1,p2=1.745 270 764 713 4,p3=-O.104 720 964 439 341,p4=0.003 091 662 786 520 87.p5=-4.382 000 357 851 88x10-5,p6=2.41932l 657 545 33x10-7。

此拟合公式标定出电流I值与A/D值之间的关系;并可根据相应的A/D值求得对应的I值。

5 结论

用MSP430单片机研制的胀管机成本低,工作电压范围宽,扩展能力强,抗干扰能力强。同时,单片机内部的模数转换模块又大大减少了电路板面积及其他外围扩展器件,使得整套工具体积小,便于使用。该胀管机可挂接300、400、600 W3种不同功率的驱动电机;全数字显示设定值和实时值;用按键操作进行胀力的数字设定和调节;对挂载不同功率的驱动电机,自动提示所允许设定的最小值和最大值;自动检测驱动电机是否工作正常;操作时有声、光提示功能,操作简便、直观、灵活;LED指示工作时的状态;能自动记录和显示胀管的次数;具有漏电保护功能。该胀管机优点突出,在国内多家企业得到了广泛的应用,受到一致好评。