【摘要】:介绍了 西门子 S7-400 PLC 在连续退火机组炉子快速冷却段控制中的应用,结合生产工艺,对设备硬件配置、软件设计做了详细介绍,很好的达到了工艺要求。

1 冷轧连续退火炉快速冷却段的工艺介绍

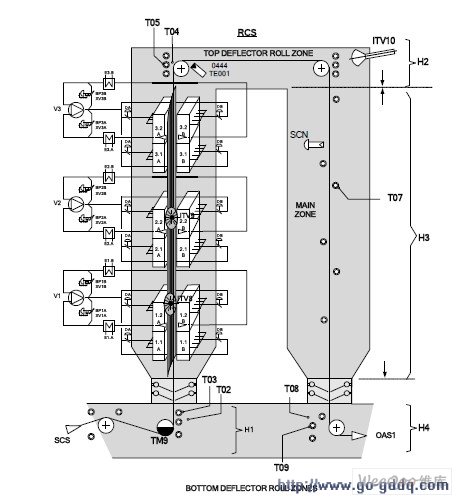

在冷轧连续退火机组中,快速冷却技术是核心技术,因为冷却速度对带钢材质影响至关重要。为了生产烘烤硬化钢、双相钢等产品,机组需要具备高速冷却的能力,冷却速度要求达到50℃/s 或更高。迄今为止,所开发的冷却技术主要有喷气冷却(GJC),高速喷气冷却(HGJC),辊冷(RQ),水淬(WQ),热水冷却(HOWAC),以及闪冷( flash Cooling)等冷却方式,宝钢某机组就采用了最新的闪冷控制技术。整个快冷段由一个圆形炉体,3 个风箱,2 对稳定辊,2 套密封装置,以及电加热设备和辐射高温计等设备构成。炉子结构如图1 所示。

图1 快冷炉结构示意图

2 控制系统 的构成

2.1 硬件构成

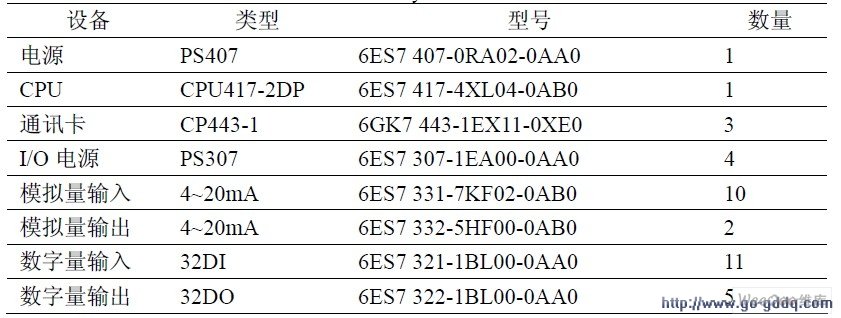

快速冷却段没有单独的 PLC 控制系统,它是和整个退火炉一体进行控制的,这单独的一个工艺段完成带钢快速冷却的退火工艺。PLC 系统采用了西门子S7-400 系列硬件设备, 仪表 PLC 的硬件系统如表1 所示。

表 1:仪表PLC 的硬件系统

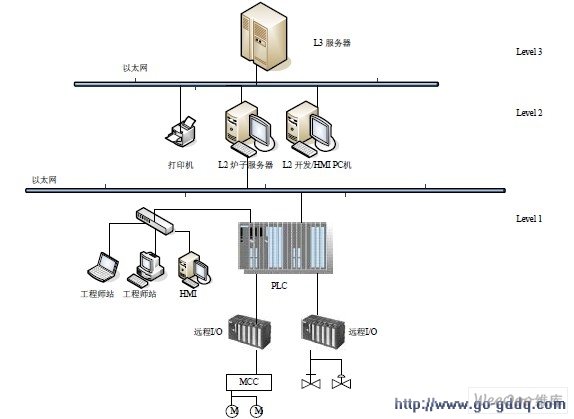

仪表PLC 与基础自动化的PLC 之间采取工业以太网通讯方式,上位机HMI 与各PLC之间的通讯也采用这种通讯方式。自动化系统网络配置图详见图2。控制系统分为3 个级别:

现场级(L1 级,也称基础自动化级)、控制级(L2 级)、管理级(L3 级)。

图2 自动化系统网络配置图

2.2 软件平台

计算机操作系统采用的是 MICroSOFt 的Windows XP Professi ON al 英文版操作系统。PLC开发软件采用西门子PCS7 开发软件作程序编制,L1 级自动化 监控系统 选用西门子WinCC6.0开发版编制。历史数据库采用Microsoft SQL 2000 英文版数据库软件。

3 控制系统的功能

3.1 温度控制

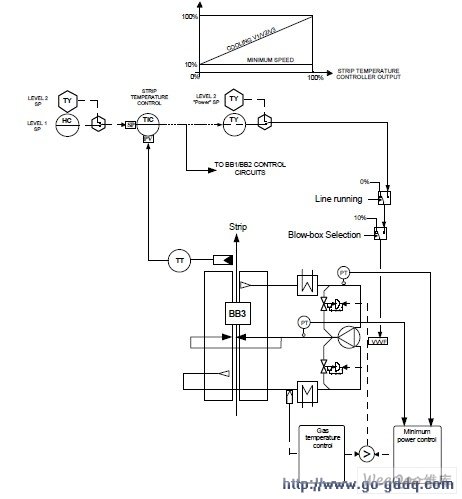

快速冷却功能通过 3 台喷气冷却风机循环喷吹氮氢保护气体进行,风箱布置在快冷段的上行pass,并且在上下两个炉辊室提供电加热辐射管,防止在低产量过冷时进行加热。同时在RCS 段出口进行温度测量,为温度控制提供反馈。下行pass 也提供了电辐射管进行加热,分3 个加热区,目的也是为了防止温度过低。控制上, 加热器 的投入和冷却风机的转速按相应比例曲线进行。

3.2 炉压控制

冷却速率根据退火曲线,可以选择风箱的投入数量,风箱的位置可以移动,入出口风箱分别由VF 马达进行控制,风箱移动带位置反馈,由 编码器 完成,同时前进、后退极限位置设置有 传感器 进行保护,防止风箱移动过头。炉内氮氢保护气体的循环控制回路,有气体温度检测,风机入出口设有压力检测,以保证控制精度。控制回路如图3 所示。

图3 控制回路图

再循环气氛的温度改变会对炉膛压力的稳定造成直接影响,对于炉子来说,将会导致危险情况,对于一个给定的生产效率,可以通过保持一定吹风的温度来避免发生上述情况。

带钢和保护气体的热交换会导致气体温度上升,炉压升高,要降低气体温度,控制器将增加保护气体流量,这样将导致气体温度降低,因此,炉膛内压力降低。

为了避免太低的风机转速会影响操作稳定的下限,要以一个最小功率用来控制风机的最低转速。

马达最小 功率计 算公式如下: