摘要: 芯片 引脚是否合格,是成型分离制程检测的关键。针对这一问题,应用机器视觉和机器自动化技术,研制出实现成型分离制程芯片检测自动化的 检测系统 。实验测试表明,该设备具有较高的检测精度和检测速度,能够满足生产需要。

1 概述

随着现代半导体器件向微型化、集成化和高可靠性方向发展以及日益激烈的市场竞争,半导体产品的生产与制造设备正朝着高速度、高精度、智能化、柔性制造系统(FMS)、多功能等自动化方向发展。

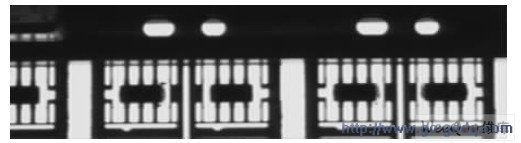

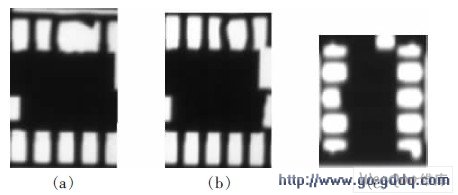

半导体生产通常分为前后两道工序,前道工序指芯片扩散、快速热处理、硅片处理等过程,后道工序主要包括切片、粘片、封装测试、包装等过程。成型分离是半导体封装中最后一道工序,是保证产品质量最关键的工序。成型分离制程需要检测的项目有:①料片的方向检测;②芯片尺寸;③芯片引脚个数;④引脚缺陷检测。料片的方向检测通过寻找料片的定位孔位置,检测料片方向是否正确,如图1 所示。芯片尺寸、引脚的个数及引脚之间的间距在元件的封装尺寸中有详细的规定。引脚缺陷主要包括:引脚在冲切后水平方向上弯折程度是否超过允许值,即脚弯;引脚是否有脚伤或者脚断;Dambar 是否切除,如图2 所示。传统的检测方法很难实现对芯片进行高速、高精度的检测,机器视觉检测技术作为一种非接触测量技术,具有非接触性、实时性、灵活性和高可靠性等优点,在微 电子 制造中有比较广泛的应用。本文将重点介绍采用机器视觉检测技术, 针对成型分离制程中的需要检测的项目,开发视觉检测系统的过程。

图1 料片定位孔示意图

图2 芯片引脚缺陷示意图

2 芯片视觉检测系统组成

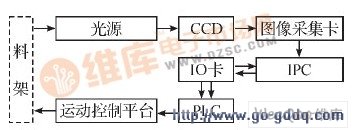

本检测系统采用PC-Base 架构,它由工业计算机、 光源 、 镜头 、CCD 相机 、 图像采集卡 、IO 卡和图像处理软件组成。采用上下位机方式分别控制,如图3 所示。下位机为实际工作机械控制部份,由 PLC 对机械手及进料机构等硬件直接操作,上位机为人机 接口 及视觉检测部分,当料架上的料片到位时,触发光电 传感器 , 由PLC 通过IO 卡通知IPC 对料片进行拍照,CCD相机将接收到的光学影像输出到图像 采集卡 上,图像采集卡将信号转换成数字图像信息供计算机处理。视觉系统对采集的图像进行运算处理,检测相关指标,通过与预设的标准参数相比较来判断待检测的芯片是否合格, 最后通过IO 卡输出检测结果给PLC,PLC 再对料片进行处理。

图3 芯片检测系统的硬件结构

2.1 系统组成

图像采集是搭建检测系统的关键步骤之一。为获得较好质量的图像数据,需利用图像处理相关算法以及专为芯片检测设计的特有算法,实现对芯片的全自动高速高精度检测。其次是光源、CCD 及图像采集卡的选择。

2.2 光源

光源是 图像传感器 技术的重要组成部分, 它直接影响输入数据的质量和至少30%的应用效果。由于没有通用的机器视觉照明设备,所以针对每个特定的实例,要选择相应的照明装置,以达到最佳效果。光源选用包括两方面的任务:光源的选择和照明系统结构设计。

目前,工业用机器视觉系统大多选用可见光作为光源,可见光容易获得,价格低,便于操作,实际应用广泛。照明系统按其照射方法可分为:背向照明、前向照明、结构光和频闪光照明等。在本项目中,采用白色 LED 面光源背向照明。照明系统如图4 所示(图中箭头指向为光线走向)。

图4 照明系统示意图

2.3 CCD 相机

CCD 是Charge CoupledCoupled DevICe (电荷藕荷器件)的缩写,它是一种半导体成像器件,具有灵敏度高、抗强光、体积小、耗电低、寿命长等优点。CCD 的成像尺寸常用的有1/2″、1/3″等。1/2″、1/3″指的是感光器件的面积大小,面积越大,捕获的光子越多,感光性越好,信噪比越低。

本项目采用Sentech 的SKC141 黑白130 万像素高解析度CCD 相机,视野(H*V)为80*60,系统X 方向精度为56um/pixel,Y 方向精度为52um/pixel,完全能够满足芯片引脚检测的需要。

2.4 图像采集卡

图像采集卡是连接相机与计算机进行数据传输和控制的电子设备,具有高速图像采集功能,也具有部分图像处理功能。图像采集卡可分为标准信号图像采集卡、非标准信号图像采集卡、数字信号图像采集卡。选择图像采集卡时,需要注意图像采集的精度、图像采集的速度与数据传输速度、数据处理能力及系统的可靠性。

根据项目的具体要求, 本系统采用了Euresys 公司的 Domino Melody 图像采集卡。

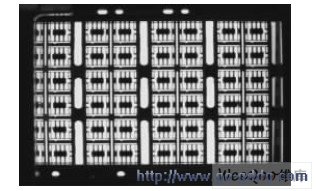

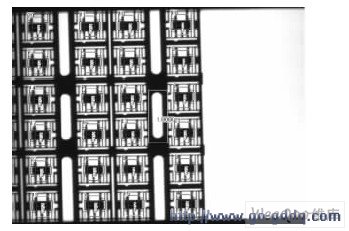

图5 为应用上述CCD、光源和图像采集卡采集到的图像。

图5 采集的图像

3 视觉检测系统的软件实现

按照功能划分, 本软件系统主要由3 个功能模块组成:①模板学习设定模块;②芯片检测模块;③自动 控制模块 。对于相同的芯片,模板的选取与学习只需要操作一次。

3.1 模板学习设定模块

模板学习设定主要完成以下内容:

(1)设定需要检测的芯片区域;

(2)设定需要检测的定位点及定位点检测区域;

(3)设定芯片模板及芯片相关参数。

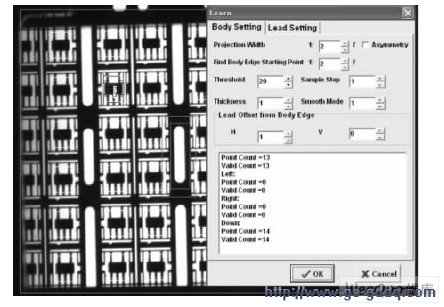

模板设定时,首先选择需要检测的区域,并设定定位点检测区域及定位点。然后选择一块芯片作为标准芯片,找到芯片的边界,得到芯片的引脚数及脚间距等参数,如图6 所示。

图6 模板学习界面

3.2 芯片检测模块

芯片检测模块的主要功能是:

(1)在定位点检测区域内寻找定位点,判断方向是否正确;

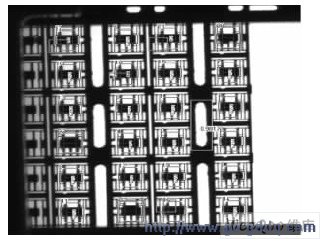

(2)在检测区域内找到所有芯片位置,并对芯片尺寸、引脚数进行检测,判断芯片是否有缺陷,最后给出检测结果,如图7、图8 所示。

图7 检测合格界面

图8 检测不合格界面

3.3 自动控制模块

该模块的功能是:自动 监测系统 的运动状态,按照检测需要控制检测动作。

(1)监测料片是否到位;

(2)当料片到达指定位置后,通过IO 点控制相机拍照并取像;

(3)对芯片进行检测,对合格及不合格芯片通过IO 卡输出结果,进行流向控制;

(4)等待下一次检测。

4 结束语

该自动 检测设备 综合运用了电子、自动化、机械、计算机与图象识别等多学科理论和技术,用机器视觉系统模仿人眼的功能,用机器自动检测代替人工肉眼检测,实现了芯片检测的自动化。

经测试表明,本芯片检测系统的性能如下:

(1)检测精度脚弯能够检查到0.5pixels,脚缺陷及Dambar能够检察到1pixels;

(2)检测速度软件检测时间为78ms(含机械自动 控制系统 运行时间),每次检测时间小于200ms;

(3)检测软件为开放性软件系统,采用模块化结构,易于维护和升级;

(4)安装、测试、维修方便。