近年来,温室环境控制在国内外得到了相应的研究和应用。国内现有的智能温室系统硬件大部分从国外引进,国外的系统是经过多年的发展和完善,在技术上是比较成熟与先进的。但在我国的应用中出现了一些问题,如体积大、能耗大、温室降温较差、在我国使用不适应。从经济效益上看,因其设备投资大,运行费用高,普遍亏损。“林木种苗工厂化生产环境控制设备与自动化控制集成应用研究示范”是我们自主开发的智能温室监控系统,该系统对于实现农业精细化、自动化生产,提高农业生产的效率与农产品的质量有一定的促进作用。

系统硬件相关技术指标要求如下:

( 1) 对现场空气温度湿度,土壤基质温度湿度,光照强度进行实时的数据采集、数据信号处理、数据分析。数据采集时延< 3min,数据精度达到10 位,根据农作物实际生长情况,温度控制精度< 3℃,湿度控制精度< 10% RH 。

( 2) 建立使用可扩展的主从控制器通信机制,准确通信距离可达1. 2km。

( 3) 使用可学习、自适应的控制机制,实现精确控制。

( 4) 整套系统可以在0%—100% RH 的湿度范围内可靠使用10 年以上。

( 5) 温度年漂移量< 0. 1℃ ,湿度年漂移量< 1% RH。

1 方案设计和器件选型

1. 1 方案设计

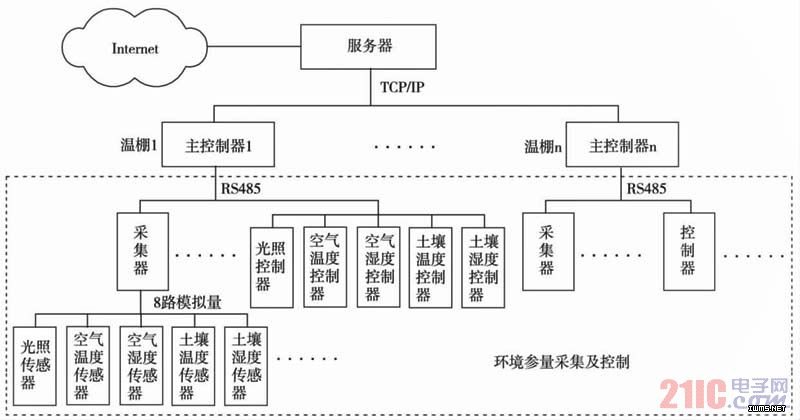

根据项目和具体的技术指标需求,下位通信选用RS - 485 通信协议,RS - 485 是双向、半双工通信协议,符合真正多点通信网络要求,并且它规定在一条单总线( 2 线) 上支持32 个驱动器和32 个接收器。有些RS- 485 收发器可修改输入阻抗以便允许将多达8 倍以上的节点数连接到相同总线。由于性能优异、结构简单、组网容易,多站互连时可节省信号线,便于高速、远距离传送。

为保证温室控制系统可靠性,将系统设计为三级主从控制系统。以ARM 系列单片机为中间主控制器,模块化下位的数据采集和控制单元以便于系统的扩展。上位服务器直接面向网络,保存下位采集数据。选用主控器自带TCP /IP 功能与服务器通信,自带RS485 通信功能连接下位数据采集与控制单元。具体结构如图1 所示。

图1 系统结构图

1. 1.1 采集器功能

( 1) 及时可靠地采集温室现场中温室温度、湿度,土壤温度、湿度,光照强度数据。

( 2) 对数据作初步的采集处理以及两次完全采集存储。

( 3) 接受判别主控制器指令,传递数据。

1. 1.2 控制器功能

( 1) 识别主控制器控制指令。

( 2) 执行控制指令。