摘要:针对水厂仪表可集成度低和网络兼容性差的缺点,设计了一种多网络融合的水厂自动化控制系统。系统节点选用MICroChip公司基于M4K内核的处理器PIC32MX795F512L,使用该芯片内置的多种网络接口与仪表/设备互连,并给出了硬件方案、工业以太/CAN网络冗余算法和异构网络的数据帧协议。该系统网络平台融合了安防等其他系统,仿真试验表明,该系统网络冗余算法可靠性高,稳定性好。

关键词:多网络融合;自动化控制系统;智能测控节点

引言

如何满足市民日益增大的用水需要是当前我国城市建设的突出问题,城区水厂自动化改造和建设也已成为当务之急。随着信息技术和工业自动化技术的迅猛发展,供水行业的仪表与设备的数量、种类众多,仪表与设备普遍存在接口不统一、网络兼容性不高、使用不方便等问题。虽然有部分研究机构和生产厂商提供仪表和设备的协议接口转换器,但是它们的功能单一,只能满足少部分仪表和设备的要求,应用面较窄,与其他网络系统的集成度较低。

针对以上问题,本文提出一种多网络融合的水厂自动化控制系统,系统节点提供多种网络接口和模拟/开关量接口,从智能仪表或现场获取设备运行状态,并将现场数据经由工业以太网络送至上位监控主机,同时自动化系统网络平台融合了安防系统,以实现对水厂厂区的实时视频监视。该技术在通信效率、实时性、可靠性、兼容性、全面性等方面有着明显的优势。由于具备较高的系统集成度和较好的性能优势,既提升了水厂信息化和工业化水平,又降低了水厂自动化改造和建设的成本,减小了设备维护的劳动强度。

1 系统原理和总体结构

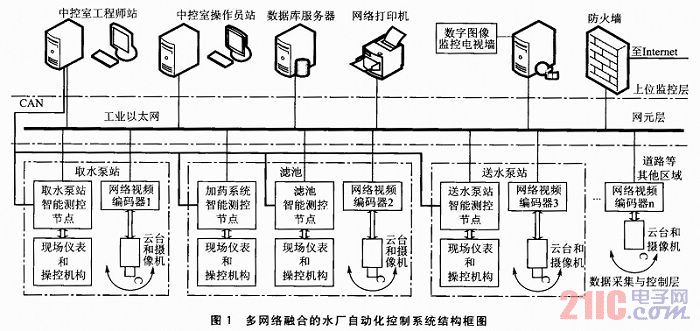

多网络融合的水厂自动化控制系统采用分布式数据采集方式,共分3层结构:上位监控层、网元层和数据采集与控制层。其系统结构框图如图1所示。

在自动化控制系统的数据采集与控制层,各站位的智能测控节点负责从现场采集水头水位、水池水位、阀门开关状态、水泵出口水压/流量大小、浊度和PH值等水质参数、电机各相电流/电压/功角等现场监控对象的参数和变量,并实时运算和处理,这些数据再经由网元层发送到高层。在上位监控层,中控室工程师站通过网元层的工业以太网络接收现场发来的数据,进行分析和处理,并可根据实际需要对现场设备实行就地的实时监视和控制;中控室操作员站和数据库服务器也接收传来的电气设备的参数进行显示、存储、分析、打印等,但是不具备对现场设备的控制和控制权限分配的功能,在远程的水厂总公司服务器也能通过Internet互联实现与水厂的数据库共享。

为满足水厂安防监控的需要,自动化控制系统同时融合了安防系统。安防系统的数据采集与控制层、各站位和道路等其他重要区域安装了云台和摄像机,监视视频的模拟信号接入多路网络视频编码器,数字化编码后再经由网元层发送到高层;在上位监控层,中控室的视频服务器将现场摄像机采集的信号投射到中控站监视电视墙上,实现水厂厂区的实时视频监视。由于安防系统技术成熟,本文不讨论网络视频监视的相关技术。

2 智能测控节点的硬件设计

多网络融合的智能测控节点,既要在采集和传输现场设备参数的同时接收中控室工程师工作站的指令来控制现场设备,又要在现场控制有较高优先级的场合(即本地控制优先级高于上位监控层控制),能单独对设备进行控制;而且,在无人值守的情况下,智能测控节点对紧急情况能实现自动控制和报警,比如清水池水位过低时送水泵停机并报警,漏氯检测仪发出“漏氯”报警时关闭加氯系统并将报警延伸至中控室等等。