摘要:本文介绍了主流配电变压器,从容量选择、新材料应用、工艺改进和经济运行方式方面探讨了配电变压器节能技术。

1 主流配电变压器

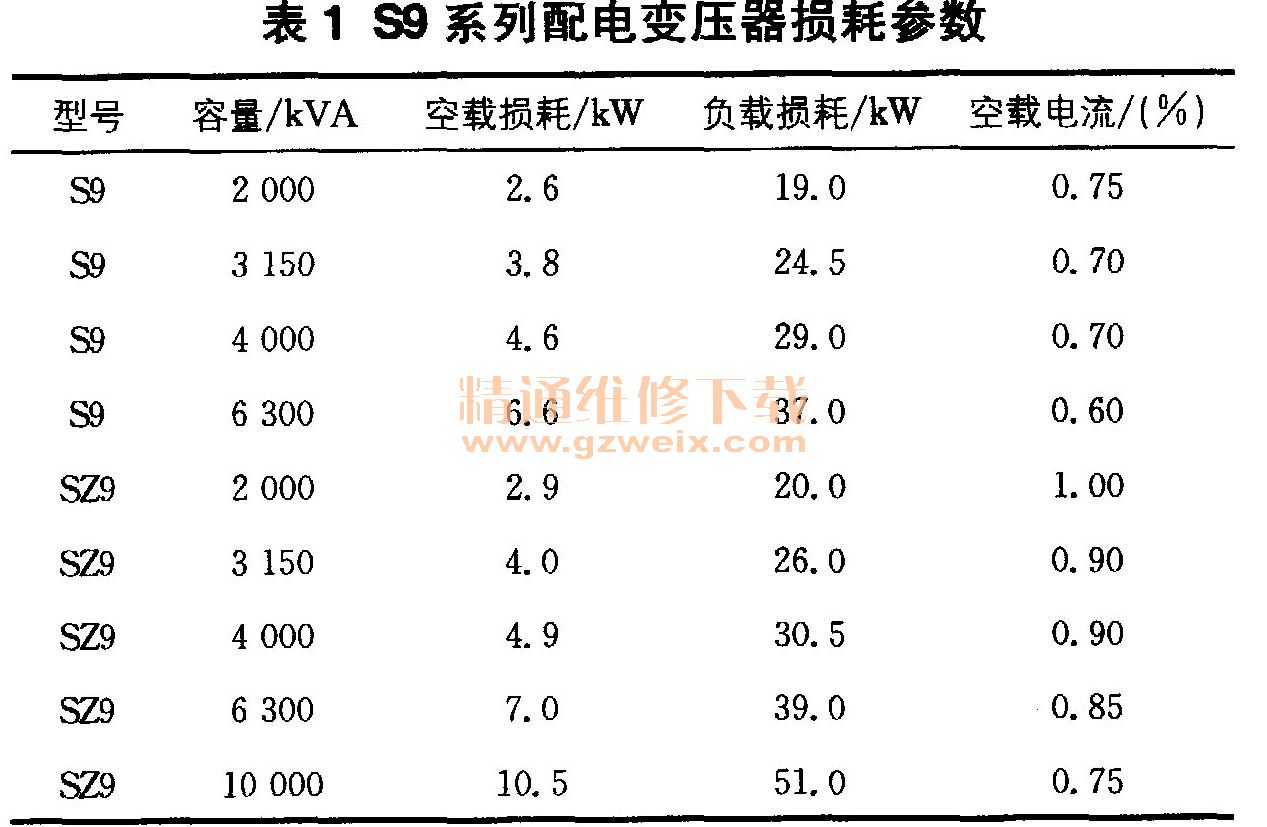

油浸式变压器按损耗性能分为S9、 S11、 S13系列。以S9系列配电变压器损耗参数为基准(见表1),在空载损耗方面,S11比S9低2000,而S13又比S11低25%。目前,湛江地区广泛使用S11、 S13系列,未来一段时间内,S11和S13将完全取代S9系列。

非晶合金变压器兼具经济性和节能性,其特点在于空载损耗低,同S9系列相比仅有20%的空载损耗,符合国家产业政策和节能降耗要求。SH13、 SH15系列正在农村电网等负载较低的区域推广并投入运行中,有效提升了电网的整体性能。

虽然节能变压器初次投入时的成本较高,在一定程度上影响了其推广,但是在DL/T 985-2012取代DL/T985-2005后,基于NEMA-TOC(总拥有费用)的配电变压器能效经济评价方法更加成熟,推动了我国高效节能变压器的应用。用户按TOC法的最小值选择变压器,可获得最佳经济效益。

2 采用新工艺、新材料降低损耗

(1)改进工艺。通过改进工艺来降低运行损耗,最主要的是控制变压器的硅钢片精度。为此,可通过数控加工,利用自动化技术来精确控制硅钢片的形状、规格、厚度等。目前,加工精度达到0. 18rnrn、就可大大降低变压器的空载损耗。

(2)重设结构。降低变压器损耗的重要手段之一是设结构布局。目前,常见的结构布置方式有新型绕组和新型线圈。传统的绕组结构,在抗谐波、节能方面的效果不理想;若根据不同的配电电压来确定绕组结构,则可控制绕组的损耗,如漏磁走向的控制可采用自粘型换位导线。新型线圈结构是控制涡流损耗的理想手段,按涡流流向选择合理的纵向或横向的布置方式,可有效降低涡流损耗,进而达到理想的运行效果。

(3)新材料应用。制造变压器时,若选择的材料质量不好,其电阻率就会产生变化,引起损耗,同时变压器中铜铁材料的用量较大且用于关键部件,因此材料的质量将直接影响变压器的传输效率。新材料的突破使得优化变压器材料成为可能,将原有的铜铁材料替换为新型材料,能有效降低损耗,提高转换效率,制成高效节能变压器,表2为几种材料的对比。

磁体材料的优化,也是解决磁滞损耗的理想方法,如非晶合金,相比传统材料制成的磁体,在磁化和消磁性能方面明显胜出。利用非晶合金制作铁芯,能有效控制损耗,提高效益,但成本高,并未大面积推广。

(4)新型导线。使用无氧铜制作的导线,可有效降低变压器线圈内阻,从而降低铁损和铜损。如高温超导配电变压器,就是利用超导线材替换了铜芯线材,有效降低了损耗,同时还使变压器具备理想的抗短路性能。