目前,我国在役长距离油气输送管道总长两万公里左右,腐蚀导致的油气泄漏事故时有发生,造成了经济损失、能源浪费。因此,对油气管道进行检测在国民经济中占有极为重要的地位。漏磁检测法是国家863高科技项目“管道检测爬行器”采用的主要技术。其中的关键部件——InSb霍尔传感器由于半导体材料的固有特性和制造工艺的缺陷,对温度敏感,需要采用一定的温度补偿措施[1]。该文针对已研制成功的检测设备,采用多传感器数据融合方式消除温度误差。构建了多传感器融合模型,选用径向基函数(Radial Basis Function,RBF)网络对磁敏传感器和温度传感器的输出进行融合,并通过实验验证了该方法的有效性。检测系统的准确度和稳定性有了明显的提高。

1漏磁检测装置及传感器温度特性

1.1漏磁检测原理及装置

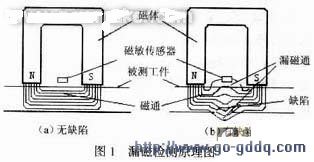

漏磁检测法是近年来广泛应用于输油输气管道检测的有效方法,原理如图1所示。如果被测管壁没有缺陷,磁力线闭合;如果有缺陷,磁力线将穿出管壁而产生漏磁场[2]。磁敏传感器将漏磁场的大小转化为电压数据输出,输出波形的幅度同缺陷的深度、波形的峰峰水平间距同缺陷宽度均是近似的线 性关系。因此,由漏磁信号波形可以反演出缺陷的形状[3]。

已研制的管道检测装置由驱动机器人、系统控制器、供电部件、漏磁检测部件、数据预处理部件和定位装置6部分组成。检测时,系统控制器控制驱动机器人带动各个部件在管道中爬行,漏磁检测传感器组获取管道状态信息并将检测数据送预处理部件放大、去噪、压缩并存储,以备离线分析反演。定位装置用于确定检测系统当前位置。

1.2InSb温度特性

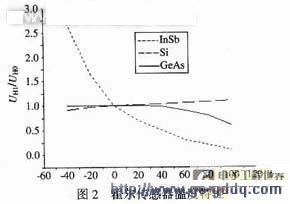

漏磁检测传感器组选用了InSb霍尔元件作为敏感元件。霍尔元件与其他常用的磁敏传感器相比体积小、功耗小、耐震动、不怕油污、水汽等的污染或腐蚀,灵敏度高。但是该检测装置工作于温度、压力较高,且经常变化的环境下,霍尔传感器的输出电压误差较大。图2是不同材料构成的霍尔传感器输出电压与温度变化的关系曲线[1]。InSb非线性严重。

多传感器融合实现误差补偿

多传感器信息融合是20世纪70年代兴起的一个新学科,已广泛应用于目标识别、状态估计、威胁估计等领域。该技术将来自多个传感器的数据进行多级别、多方面、多层次的处理,从而产生新的有意义的信息,这种信息是任何单一传感器无法获得的[4]。

2.1补偿模型

该文尝试将多传感器信息融合应用于误差补偿中。在检测装置的漏磁传感器部件中加入一个温度传感器,实时记录工作环境的温度。国内输油输气管道管径普遍较小,设备已排列7圈,共70个漏磁传感器,空间紧张。而且,部件密封,内部环境温度变化缓慢,因此只加入一个温度传感器。将轴向分布的10排(每排7个)漏磁传感器分别和温度传感器的输出进行融合,得到管道各个部分缺陷的特征参数和反演图形,其模型见图3所示。信息融合策略采用RBF神经网络,其融合来自8个传感器的数据。