一、概述

新钢2500m3高炉上料系统与中小型高炉之间最显着的差别,是采用了皮带上料。供料系统的烧结矿和焦炭经过过筛后,经大皮带,把原燃料运到炉顶料罐,再经布料进入炉内冶炼。皮带输送原燃料总重量在2万吨以上。大型高炉产量巨大,对皮带运行的可靠性要求特别高。

因此,要求定时定量为滚筒的轴承注入润滑脂。该皮带润滑系统采用西门子小型PLC控制自动润滑,经过长时间运行考验,证明该系统配置合理、程序设计可行,满足了生产要求。

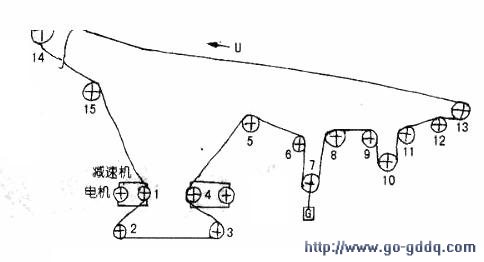

二、上料皮带传动系统工作原理

皮带长度超过200米,且运输量巨大,故皮带系统中大量使用张紧轮。上料皮带传动原理如下图所示。

驱动轮3和驱动轮4各由2台YKK-450-4(280kW.lOkV)高压电机驱动.4台电机的驱动功率合计1120kW。该皮带系统除头轮、尾轮和驱动轮外,还有大量的张紧轮。每个皮带轮由2个轴承座支撑。所以,轴承座的润滑就成了皮带可靠运行的关键。由于一些张紧轮安装在高空,人员很难到达,人工注油是不现实的,必须设计自动润滑系统。

三、自动润滑系统工作原理

1、油路系统设备构成

需要注入油脂的滚筒共有14个,每个滚筒2个轴承座,共有28个轴承座。为了工作对称.每个轴承座要同时加油。受油泵输送油能力的限制,井为了保证管路能维持一定的油压,所以不能同时为14对加油点注油,即要按一定的顺序依次加油。

尾轮距油泵200多米,油泵没有能力把润滑油打这么远。因此,尾轮润滑由炉顶润滑站承担。

油泵型号DRG-4PI,流量120mL/min,压力40MPa。油泵电机型号为Y57144,0.75kW。每个轴承座配2个注油阀。注油阀得电,润滑脂打人轴承内。从油泵配出总油管,然后分支到各个注油点。

由于滚筒分散安装在两处,即动力房和头轮及调轮房。因此,总管分出两条大支管,再分出小支管到轴承座。每根小油管接人一个注油阀。注油阀得电时注入润滑脂到轴承座,并排出老油。

注油周期为24小时。通过控制注油阀开通时间来控制注油量。润滑脂的粘度不能太大。否则,会影响润滑脂的流动性。上料皮带润滑脂选择的是二硫化钼铝基脂。

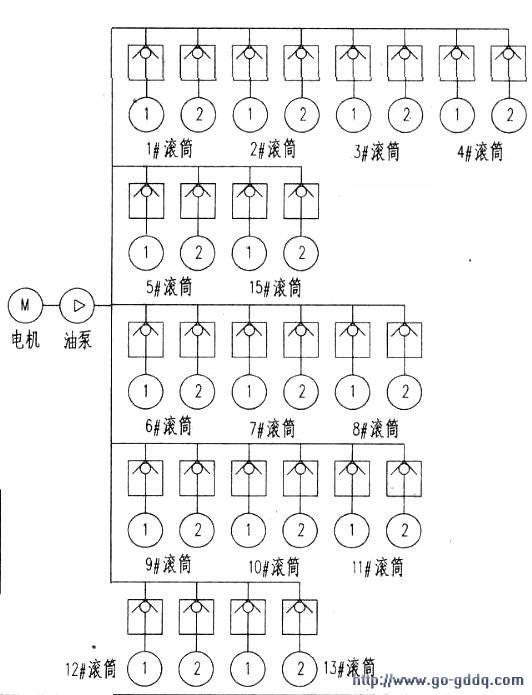

2、润滑系统(如下图所示)

从下图中可以看出,润滑系统有4个注油阀箱。每个滚筒有2个轴承座,分别用1#和2#标注。该泵站担负着14个滚筒.28个轴承座注油任务。

28个注油阀按滚筒号l、2、3、……、13、15的的顺序依次加油。注油阀工作时间为20s。

四、电气控制系统设计

用PLC对注油阀进行程序控制,其地址分配如下:

1输入地址分配JO.0停止手动按钮SBIIO,I运行手动按钮SB2IO,2保护油泵热继电器10,3油位低停机油位开关2输出地址分配00,0油泵Qo,l1#滚筒QI,08#滚筒QO,22#滚筒Ql,l9#滚筒Q0,33#滚筒Ql,210#滚筒Qo,44#滚筒Ql,311#滚筒Qo,55#滚筒Ql,513#滚筒,QO,66#滚筒Q1,615#滚筒QO,77#滚筒PLC接线图如下图所示。注油阀控制电路如下图所示。

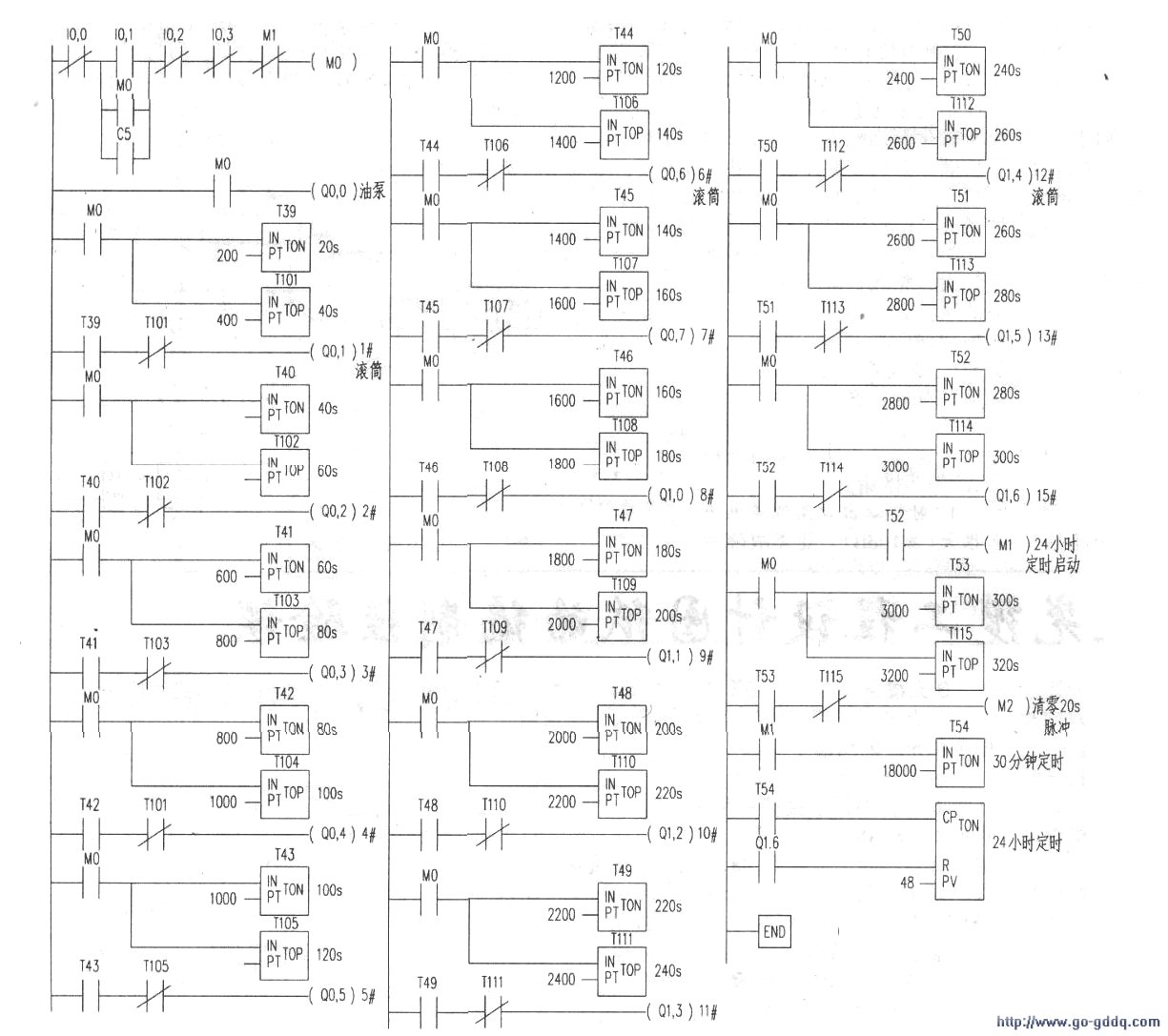

五、PLC梯形图设计(见下图)

梯形图设计解释:以TON和TOP两种不同类型定时器及定时器时间差别达到输出接工艺要求的时序动作要求。整个梯形图主要由TON和TOP定时器组成的脉冲型工作输出。T+C组成24小时定时器。笔者设计的这种梯形图在目前出版的PLC应用书籍中从未出现过。定时器TON、TOPlOOms分辨率有T37,T63、TI01~T255。这两段定时器最大定时值为3276.7s。TON为接通延时定时器,TOP为断开延时定时器。

c5为带复位的递增计数器。梯形图有自动清零及循环功能。