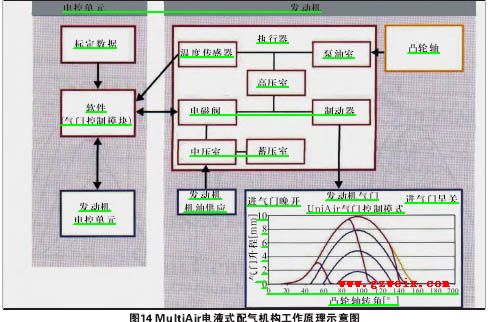

汽油发动机燃烧的关键参数,也就是影响效率、有害物排放量和燃油消耗的关键参数是发动机汽缸中新鲜空气充量的品质和特性。在传统的汽油发动机上,负责吸入空气的节气门控制所产生的泵吸损失大约要占能量的10%。汽油发动机在空气量控制方面的重要突破是要以最小的代价尽可能增加汽缸进气空气充量,因此需要一种现代电子控制进气门来不断地提高进气压力。菲亚特动力科技(FPT)经过10多年的潜心研究,成功开发出了命名为“MultiAir”的最新型的电液式配气机构(图13和图14),并已投入批量生产。这种技术使得菲亚特轿车在燃油消耗方面获得了明显的优势,同时又不失驾驶的乐趣,并继续保持了汽油发动机传统的舒适性,是继柴油发动机共轨喷油系统之后,在汽油发动机技术方面具有里程碑意义的重大突破,预期将对乘用车汽油发动机技术的变革产生深远的影响。菲亚特动力科技(FPT)凭借这种原创型的MultiAir系统获得了汽车行业和消费者公认的欧洲第二大独立汽车评审委员会Autobest颁发的“2009年度最佳技术奖”。

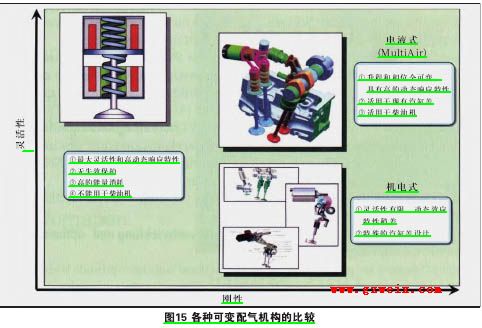

MultiAir系统突破了传统使用机械式凸轮轴和节气门来控制进气的方式,采用电动液压阀驱动的进气控制,比机械正时系统更具灵活性,比BMW公司所用的机电式Valvetronic可变气门机构具有更高的动态响应性能,而且无须汽缸盖结构作重大的改变(图15)。这一系统可以精准地控制进气,优化燃烧效率,从而提高输出功率和扭矩,降低燃油消耗和减少排放。与传统机械配气机构的发动机相比,采用MultiAir配气系统的发动机在低转速范围内可提升15%的扭矩输出,与此同时功率输出可提升10%,燃油消耗可降低10%,用户则可以在强劲的动力驱动下享受到更多的驾控乐趣。这种MultiAir配气系统在降低排放方面也具有较明显的效果,HC/CO排放能降低40%,而氮氧化物最多能降低60%。此外,原本为汽油发动机开发的这种MultiAir电液式配气技术也为柴油发动机进一步降低有害物排放提供了广阔的前景,并已取得了令人满意的实际效果。

6.燃油喷射系统

车用汽油发动机的燃油喷射系统分为进气道喷射(0.3MPa)和缸内直接喷射(5~20MPa)两大类。

用于进气道喷射汽油发动机的燃油喷射系统在燃油箱内进行压力调整,汽油管路主要采用单系统的无回流方式。近年来,燃油箱内的燃油泵、滤清器和燃油压力调节器等部件模块化的系统也已逐步得到普及。为了改善燃油的雾化,对喷油器进行了各种改进,包括1999年前后增加喷油器喷孔数目(由4孔增加到12孔),以及2002年前后将直孔形喷孔(液柱分裂)改为锥形喷孔(液膜分裂)等。

用于缸内直接喷射汽油发动机的燃油喷射系统,由于燃油压力较高,高压燃油泵由凸轮轴驱动,并且为了满足多缸汽油发动机的需要,高压燃油泵的设计实现了高流量化、高压化和小型化。而喷油器的设计则需考虑多方面的要求,如为应对高压,需提高部件的强度和电磁阀的吸力,以及提高驱动能量等,采用了高电压的驱动回路。对喷油器喷嘴的改进是将原本产生锥形喷雾的涡流式喷嘴改为狭缝式喷嘴,后者能产生喷射方向自由度较高的扇形喷雾或者双扇形喷雾。多孔式喷嘴也为适应不同喷射位置和燃烧室形状进行了适应性改进。此外,由于用于缸内直喷式汽油发动机的喷嘴喷孔部分是暴露在燃烧气体之中,因此为了避免积碳,对喷孔部分增加了氟硅系的镀层。欧洲采用中央喷油的分层燃烧方式(喷油引导燃烧方式)的机型上喷嘴针阀采用压电元件直接控制的外开式压电喷油器也已批量应用。

在本届上海车展上,德尔福公司展出了Multec缸内均质直喷汽油发动机用的GDI喷油器。该项技术今年4月11日荣获了美国底特律2011年度美国《汽车新闻》“汽车供应商杰出贡献奖”。

7.增压

2000年以后,由于缸内直喷式汽油发动机抑制爆燃的效果,其压缩比得以提高。因此,欧洲的主要汽车制造厂商为了应对今后更为严格的燃油消耗标准,积极地以增压为手段开发小型化的缸内直喷式汽油发动机,已成为欧洲乘用车汽油发动机发展的主流趋势。在某些附加价值较高的乘用车中,为了改善低速工况和瞬态工况时的增压不足,与车用柴油发动机一样也开始应用可变涡轮喷嘴增压器(VNT),有的高功率机型更是采用两级涡轮增压(参见本刊上期有关“柴油发动机增压”部分),无论是燃油消耗还是低速加速性的改善都显示出更大的潜力。

8.排气后处理技术

进入21世纪后,由于贵金属资源的枯竭及其价格的高涨,全球各大公司都加紧了对减少排气后处理装置中贵金属使用量的相关开发。

2001年,本田公司在国际上首次开发出车用钙钛矿三效催化系统,可使钯(Pb)等贵金属的使用量减少约50%~70%。2002年,大发公司开发的智能催化剂是在钙钛矿氧化物结晶中添加了钯离子,使催化剂具有自我再生功能,从而可在不增加贵金属使用量的情况下维持长时间的废气净化功能。进而又在2005年,通过智能催化剂的研究,使铂(Pt)和铑(Rh)贵金属成分也具有自我再生功能,与传统催化剂相比,贵金属使用量减少了75%。

2007年,马自达公司开发了单一纳米催化技术,在成功开发出颗粒尺寸在5nm以下贵金属颗粒的同时,也开发出新型的催化剂基体材料,将贵金属颗粒以单一纳米尺寸埋入基体材料,增加了贵金属的表面积,实现了全新的催化剂结构,减少了70%~90%的贵金属使用量。

2008年,日产公司开发的超低贵金属催化剂在附着了贵金属的基体材料附近设置物理分区,抑制了由于贵金属凝结而导致的贵金属与废气接触面积减少的问题,由此降低了一半的贵金属使用量。除了在减少贵金属使用量方面的改进外,2000年日产公司开发的“超低热质量载体催化剂”改善了发动机启动后的催化剂升温性能和净化性能;此外,还有“两级式高效HC捕集催化系统”,它可在发动机启动后暂时吸附HC,然后在催化剂起燃后再将其净化。这些技术都大大提高了发动机启动和暖机阶段的废气排放。

9.轻量化

车用汽油发动机的轻量化是汽车节能减排的一个重要方面,除了上述已提及的利用增压技术实施汽油发动机的小型化(小排量化)之外,近年来随着工艺和加工技术的发展,同时材料的替换及计算机辅助工程(CAE)技术也得到不断完善。在发动机设计上追求进一步优化,通过采用树脂材料,实现了发动机的轻量化和低成本化,从而在发动机设计的自由度、加工性以及模块化设计方面都获得了长足的进步。例如,目前汽油发动机上已大多采用的进气模块集成了树脂进气歧管、电控节气门、空气滤清器、燃油管和喷油器等部件;将机油滤清器和机油冷却器集成为模块化总成,诸如此类的模块化部件都使得质量和空间大大减小。

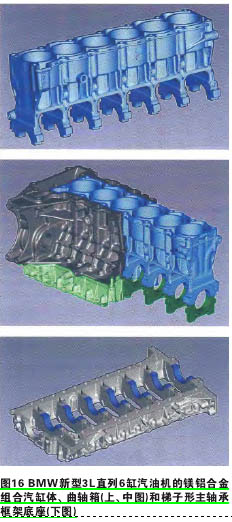

利用轻合金材料获得轻量化效果的一个典型实例是BMW公司的630i。其搭载的6缸3.0L汽油发动机采用了全世界首次开发成功的镁铝合金组合汽缸体曲轴箱(图16)。它先用过共晶铝合金压铸成一个单独的镶嵌件(图16上图),其上包括汽缸工作表面、曲轴主轴承及其连接螺纹,以及汽缸盖连接螺纹,提供了汽缸体曲轴箱的主要刚度和强度;然后将铝合金镶嵌件插入汽缸体曲轴箱的压铸模内;再浇注比重较铝合金轻30%的镁合金(确切地说,是由加拿大诺伦达公司开发的AJ62镁-铝-锶三元合金)压铸成组合式的汽缸体曲轴箱(图16中图),而梯子形主轴承框架底座同样是组合压铸件(图16下图),主轴承部分采用钢粉末冶金镶嵌件,以承受轴承载荷,其余部分也是用镁合金制成,从而使得汽缸体曲轴箱的总体质量减轻了约24%。

除此之外,还有采用铝质缸套代替铸铁缸套,或者以高硅材料及镀层工艺实现无缸套技术,以及采用胀裂连杆大头等减轻质量的措施。另外,可根据运行工况需要调节泵油量的可调式机油泵能减少大约近2kW的驱动功率;采用电动冷却液泵实现冷却液流量的按需调节以及具有较大流通截面积的电动双盘式节温器,使得冷却液泵的驱动功率减少了200W,同样也都对降低燃油消耗作出了贡献。

在今后相当长的时期内,汽油发动机和柴油发动机仍将是汽车的主要动力装置,节能减排将始终是其技术发展的推动力。纵观近十年来车用汽油发动机和柴油发动机技术发展的总体特点,无论在什么领域,都体现出高技术化及其综合运用上,这正是任何一家企业始终保持其技术领先的困难之所在。只有将多项技术优化地整合起来,才能开发出性能优异的发动机。对于这种高难度、复杂化和整合化的技术研究和产品开发,需要的是技术的传承和不断的投入。由此看来,我国汽车发动机行业的发展任重而道远,需要国家的支持和行业同仁们的不懈努力。