4.4问题解决模板的制定与改善卡的应用

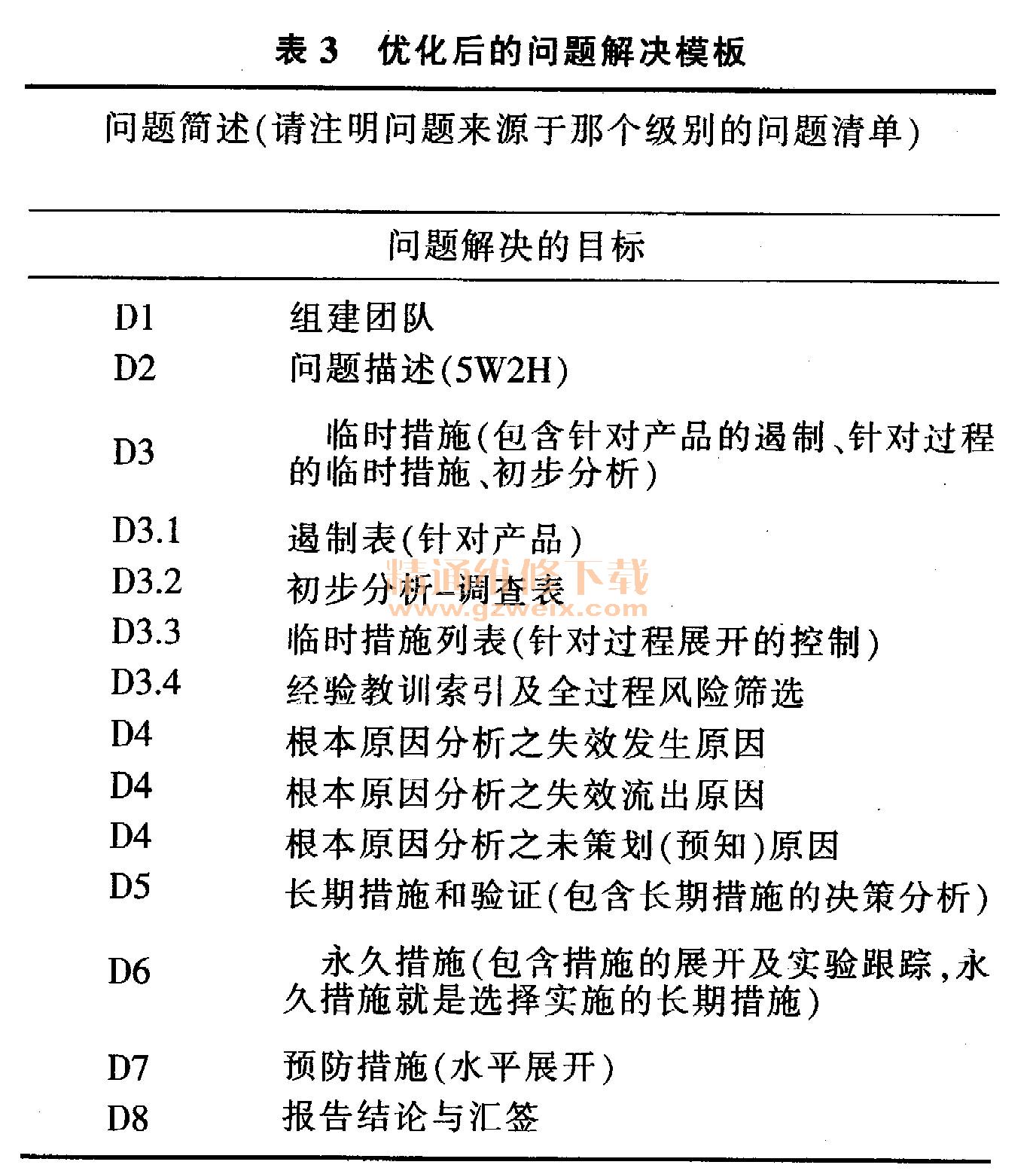

对该供应商的问题解决流程进行调查后,得知其内部使用8D报告模板作为问题解决报告格式。为了最大限度保持其原有工作流程与系统,决定采用其原有报告模板为基础。为了完整记录失效与分析信息,方便使用各种分析工具,对其格式进行改进优化。见表3。

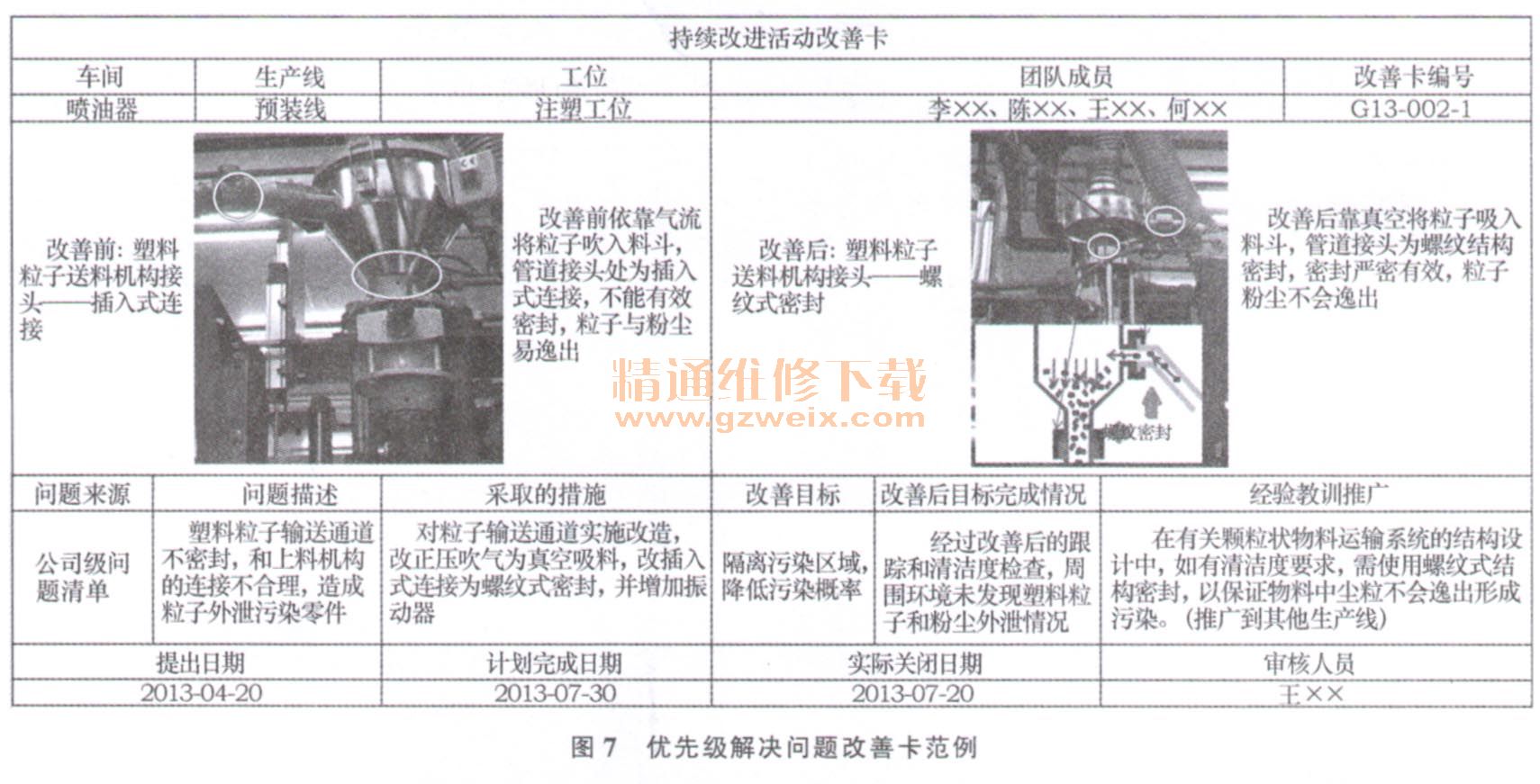

经分析,上述注塑体颗粒引起污染问题的根本原因,在于注塑粒子的送料机构连接方式和压力控制存在问题,导致注塑粒子容易从管道接头处逸出,造成交叉污染。经评估,最后采取的改进措施是将管道接头改为螺纹连接,并将正压吹气送料改为负压吸入式送料。图7所示的改善卡清楚展示了该工位改进前后的不同状态,在持续改进过程中,所有的问题解决结果都建议使用改善卡进行跟踪。

4.5全过程异物缺陷定义及风险分析数据库(CDiPRA)

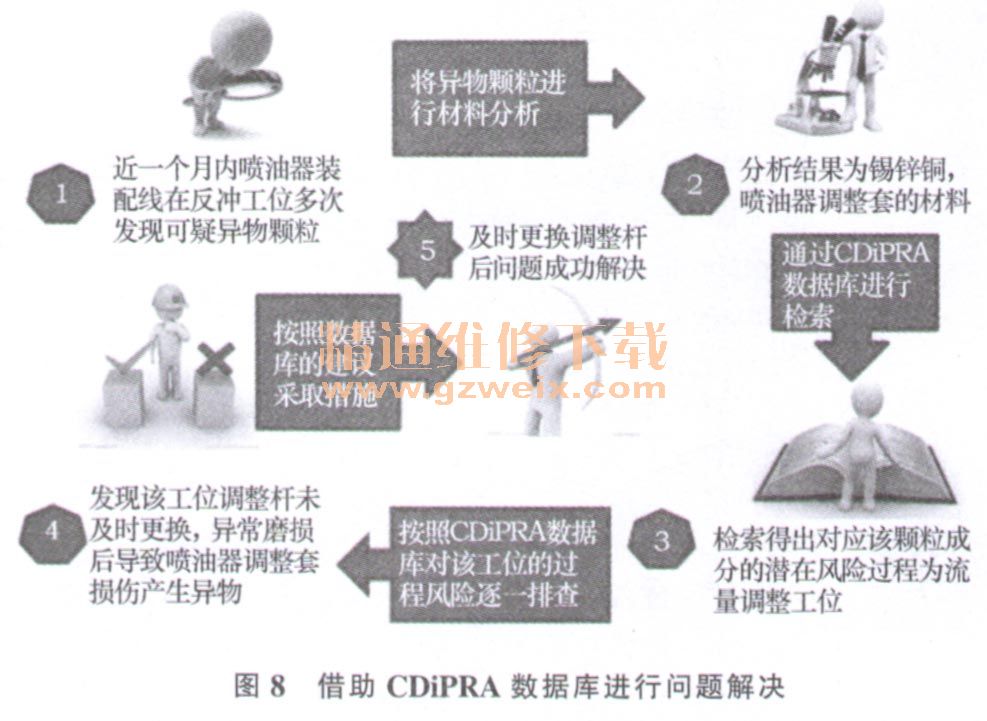

由于该产品产生的缺陷类型与失效模式集中(外来异物导致卡滞),但引起该缺陷的原因非常复杂,常由系统问题引起。为了更好地针对该主要缺陷类型进行经验教训总结,除了FMEA外,小组采用了另一种经验教训数据库的模式进行经验教训汇总,即全过程异物缺陷定义及风险分析数据库(Contamination Definition in Process&Risk AssessmentDatabase),简称CDiPRA。该数据库的信息分为4个部分:过程描述、过程风险与关键控制点、预防与探测措施列表、异物缺陷定义。

CDiPRA数据库既类似PFMEA,分析了每个工序的异物风险,并针对每种异物风险对其预防和探测措施进行研究评估;又通过标准缺陷代码定义,将异物颗粒与材料数据库联系起来。既加快分析进度,提高分析准确率,又在规划新项目时得知每个工序的潜在异物风险,加以早期预防。图8是采用CDiPRA数据库帮助问题分析的一个实际案例。

4.6系统持续改进的效果

该供应商通过该4步法的系统持续改进,由于外来异物污染导致的客户处发生的缺陷率年度下降约17%~20%,内部缺陷率年度下降约55%,证明了该方法应用的有效性。

5 系统化持续改进方法的深入与灵活推广

5.1需要避免的误区与倡导的工作方法

在系统化持续改进工作中,必须避免以下以往的思维定势与工作习惯:如持续改进只是品质部门的工作;持续改进的目的只是完善工厂的运营和品质体系;持续改进工作只聚焦于解决客户抱怨问题;进行持续改进工作时对现有工作流程大加否定,推倒重来。

在开展系统化持续改进工作时,也有一些倡导的方法:如最高管理层重视与亲身参与;改进小组使用有效的跨部门组织结构;实施的改进必须落实到现场实际问题;具体工作应基于现有工作流程进行标准化。

5.2该方法与其他品质与管理工具的结合应用

持续改进作为一种系统工作方法,不可避免地和其他工具产生交集。如在进行数据收集时涉及到现场标准化操作与分层审核;在数据分析与优先级问题制定时需按照不同的数据设置不同的分析图表;在问题解决过程中会涉及8D、鱼骨图、DOE等问题分析工具;在经验教训数据库建立和使用中需要使用FMEA的编写和运用知识。该系统方法将各种工具的使用更好结合在一起,所以在进行持续改进工作的同时,也需要同时加强供应商对各品质和管理工具的学习与运用,以使改进顺利达到所期望的效果。