4 程序设计

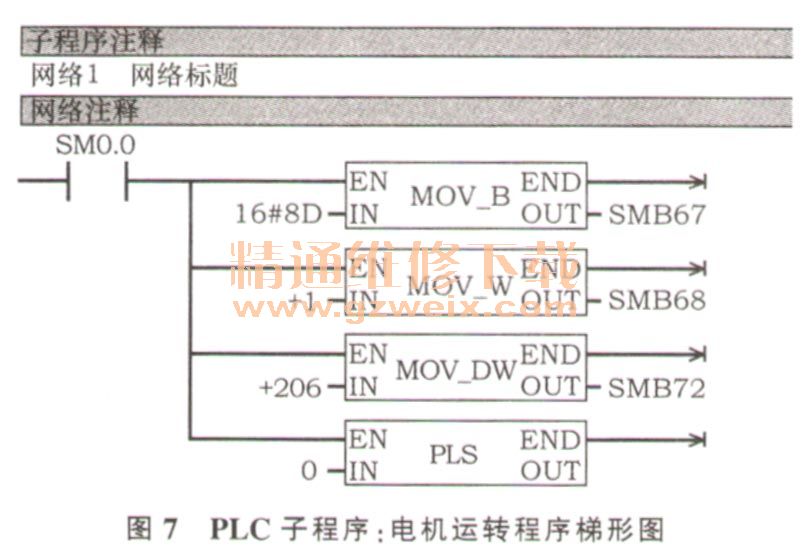

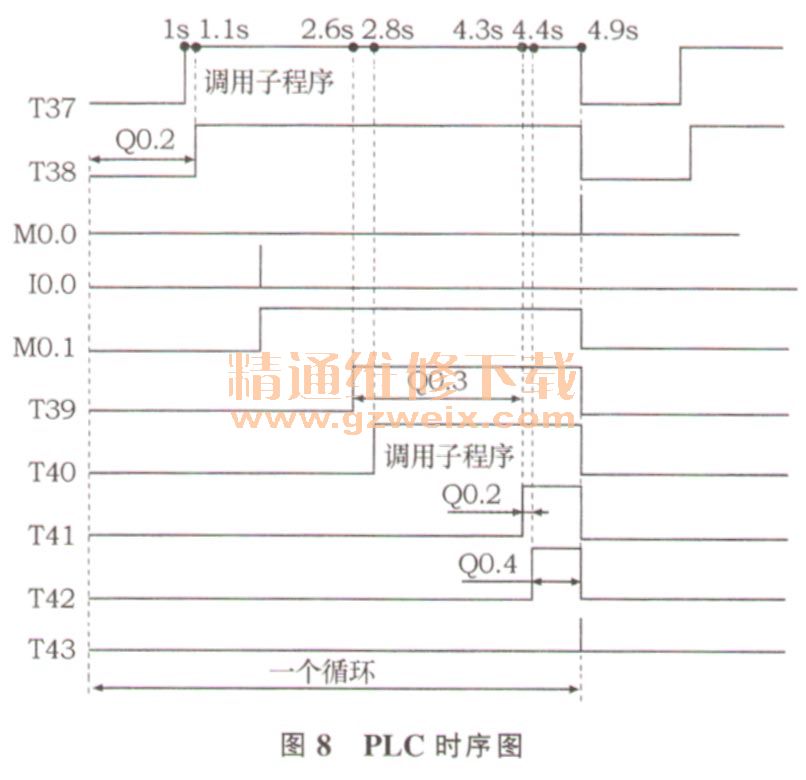

PLC程序是试验能否实现的关键,PLC程序分为主程序和子程序。主程序对PLC电机的时序进行控制,包括电机气缸电磁阀(Q0.2 )的通断时序、调用脉冲串子程序的时序、步进电机驱动器方向信号(Q0.3 )的时序、钥匙未动作时试验自动停止的控制((10.0)及计数输出(Q0.4 )的控制。子程序是脉冲串输出程序,用以驱动步进电机运转。PLC主程序见图6,子程序见图7 , PLC时序图见图8。

程序流程及电机动作过程如下。

第1步,气缸动作按压钥匙轴,为钥匙折叠动作作准备(图8)。所用定时器均为接通延时定时器 (TON)。由图3得知,按下启动开关,10.1变为ON,因M0.0常闭触点接通,由图6中网络1、2、10得知,Q0.2在T38位为OFF且10.1为ON时输出,时间为1.1 s(图8),气缸电磁阀电路接通,气缸杆按压钥匙轴,为钥匙折叠作准备。

第2步,钥匙进行折叠动作。用T37上升沿调用电机运转PTO子程序,见图6中网络11和图8,子程序见图7 。Q0.0输出时,L+与Q0.0接通,电流路径(图3)为:电源正极→L+→Q0.0→2 kΩ电阻→电源负极。Q0.0断开时,L+与Q0.0断开,电流路径:电源→步进电机驱动器OPTO→步进电机驱动器CP端→2 kΩ电阻朴电源负极。在此脉冲作用下,步进电机绕电机轴旋转。步进电机运转US后,气缸电磁阀断电,气缸杆回弹,钥匙轴处于自由状态,步进电机继续带动钥匙旋转至钥匙槽内。T39为等待电机旋转定时器,T39设置时间为1.5s,电机运转时间小于1.5s,可以保证电机旋转动作完成后程序才继续向下执行,见图6中网络3、4,防止出现异常动作。

检测功能。当钥匙从初始位置运转将要进入钥匙槽时,接近开关感应到钥匙转动信号,接通10.0输入信号。由图3可知,电流电源正极→10kΩ电阻与1kΩ电阻并联回路、接近开关内部三极管→PLC输入端口10.0→PLC端口1M→电源负极。PLC检测到10.0有输入时,置位M0.1,程序才能继续运行,见图6中网络5、6,否则试验停止。此信号作为检测信号,可保证试验的有效进行。

第3步,步进电机反转至初始位置,为钥匙回位作好准备。如图6中网络3、6、12和图8: T39位状态变为ON后,Q0.3输出1.7s,驱动器方向信号状态发生变化,为电机反转作好准备。经过0.2s后,T40位变为ON。如图6中网络11,用T40的上升沿调用步进电机旋转子程序,步进电机反转至初始位置,此时钥匙处于钥匙槽内。

第4步,钥匙回转至初始位置。如图6中网络6,7和图8, T40位为ON后,经过1.5 s, T41位为ON,US后,T42位为ON。如图6中网络10,在T41位ON和T42位OFF时,PLC的Q0.2端口再次输出US,气缸杆再次动作,钥匙轴按下,钥匙自动旋转至初始位置。

计数输出。如图6中网络13, T42位为ON时,Q0.4输出接通0.5s,计数器加to

工作循环完成及衔接。见图6中网络8, T42作为T43的使能端,T42位ON 0.5 s后,T43位ON。见图6中网络9, T43位为ON后,复位MO. 1, M0.0常闭触点断开,即T37使能信号断开(见网络1)o T37常开触点为主干路使能端,T37常开触点断开后,所有定时器使能断开,定时器计数值变为0,一个循环完成。T37常开触点断开后,M0.0使能信号T43常开触点也断开,随后M0.0常闭触点闭合。因10.1状态一直为ON , T37使能再次接通,进入下一个循环。

电机运转子程序。在PTO特殊功能寄存器SMB67和SMW68中写入一定的数值,即可设置脉冲串的频率。在SMD72中写入一定的数值,即可对输出脉冲个数进行设置,再结合电机细分设定角度,即可实现电机旋转的速度及角度控制。输出为Q0.0。关于特殊功能寄存器功能请查看《S7-200可编程序控制器系统手册》。程序设定为:脉冲数为206个,脉冲周期为1 ms,因步进电机驱动器每接受一个脉冲信号,步进电机旋转0.9°,故子程序的旋转角度为0.9×206=185.4°。而实际钥匙的折叠角度为180°。这是因为工装装配时,钥匙拨杆和钥匙之间有一定的间隙,故必须转动较大的角度钥匙才能保证钥匙折叠到位。