回想一下,驾驶员经常抱怨发生振动的座位位置(在车辆右侧),结合前面对发动机舱左右侧组合板振动的测试以及对排气管路振动的测试,我们不难发现一个规律,即车辆左侧产生的振动级都远小于右侧产生的振动级。我们可以断言,即使不用测试,我们也可以肯定将加速度计安装在左侧面板产生的振动级一定比右侧面板产生的振动级低。这就是Pico NVH工具的优点所在,它能够实现快速精确的振动测量而不带任何假设。

为了减少这种振动,我们该将关注的重点放在哪里?车身是振动元件,这毋庸置疑,但我们不可能通过断开车内地板的方式来改善振动水平;排气系统是发动机振动的传输路径,但它只是简单的传递来自发动机的多余振动。因此,我们最终还是需要通过处理振动源—发动机来实现对振动的治理。

进行到此,我们暂且总结一下目前已获取的信息:车主抱怨车身在1 600r/min时会有振动,能够在驾驶员位置、车内地板及方向盘处感觉到;在右侧排气安装支架螺栓处可测量到振动的最高水平;在E1.5处发生最高振动水平;发动机线束、管道、电缆及车体等各处没有异常或污染;没有失火或各缸不均匀现象、没有故障码、具有良好的排放;没有由外围附件引起的额外振动(外围传动皮带已经拆卸);机油泵的位置可以测到最高的振动(油底壳的后右侧)。

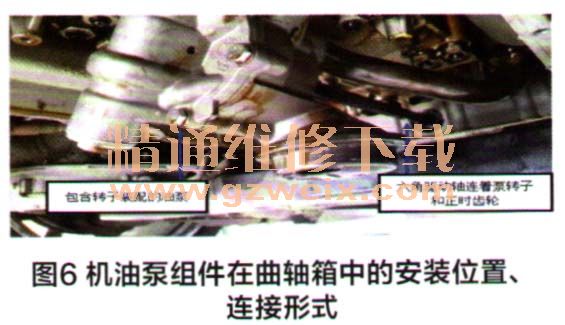

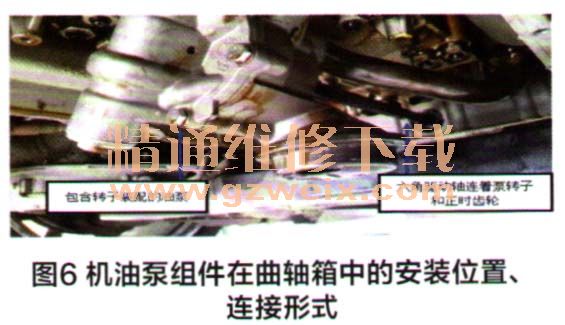

根据以上信息,为了查明故障原因,我们需要直观地了解机油泵组件在发动机曲轴箱中的安装位置和连接方式(图6),因此有必要拆卸油底壳。拆卸油底壳以后,将无法进行下一步的振动测量,这也充分说明在故障定论前进行所有测试操作的重要性。

为了更清晰地观察曲轴箱内所有可以看得见的部件,并且便于进行必要的安全性检查(如螺栓扭矩检查、是否有明显的运动干涉痕迹检查等),我们将机油泵和驱动轴拆卸下来。检查结果显示,这一切都很正常。

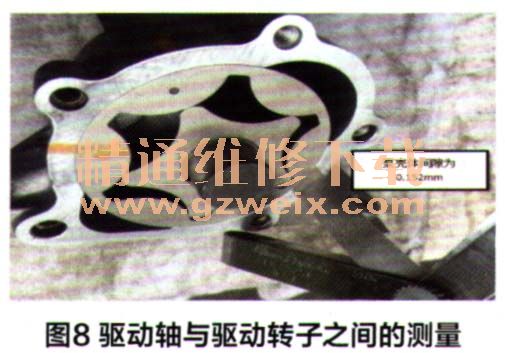

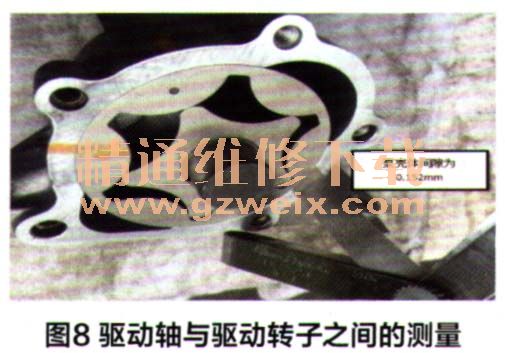

鉴于E1.5是我们要考虑的振动问题,所以我们将机油泵分解并进行了必要的磨损测量:泵壳体及驱动转子之间、驱动轴与驱动转子之间以及驱动转子间的间隙测量,测量结果表明全部满足标准要求,具体如图7、图8、图9所示。

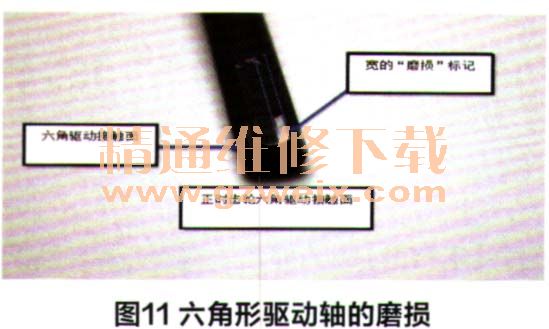

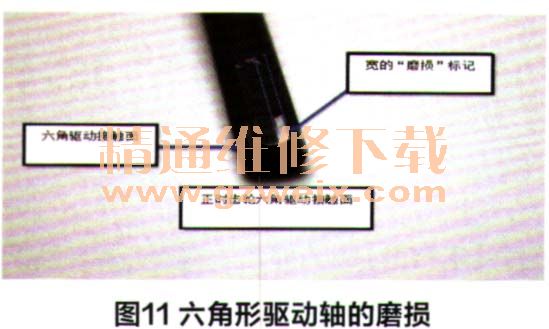

由于机油泵本身没有故障,我们将注意力转移到六角形的泵驱动轴上。查看六角泵驱动轴两边的安装点位置,我们能够清晰的看到驱动轴上的磨损标记(图10)这是由于油压产生时来自正时齿轮的驱动力和油泵的反向推力共同作用导致。这两种相对的力最后导致油泵驱动转子的旋转及机油的密封增压。六角形驱动轴带动驱动转子旋转,在驱动轴带动驱动转子之前,会有过度的自由转动(反冲),这将造成六角形驱动轴的磨损和变形,如图11所示。六角形驱动轴两端驱动面的磨损标记分别代表了驱动轴与驱动转子以及驱动轴与正时齿轮之间不同的接触区域。

机油泵驱动转子虽然以与发动机曲轴相同的转速转动,但是由于驱动轴和驱动转子之间的机油压力作用,所以每转一周都会经受6个冲击脉冲,这将会产生6阶次的发动机振动(E6)。那么施加在六角形驱动轴上的油泵负载以及驱动轴的部分磨损和变形能否产生E1.5的振动?

我们认为,负载施加在具有良好接触面的六角形驱动车由上只会产生很小的振动甚至没有振动产生,然而负载施加在磨损了的六角形驱动轴上则可能会产生噪声/振动(记住振动和噪声是一回事),因此产生E1 .5振动的可能性是存在的。

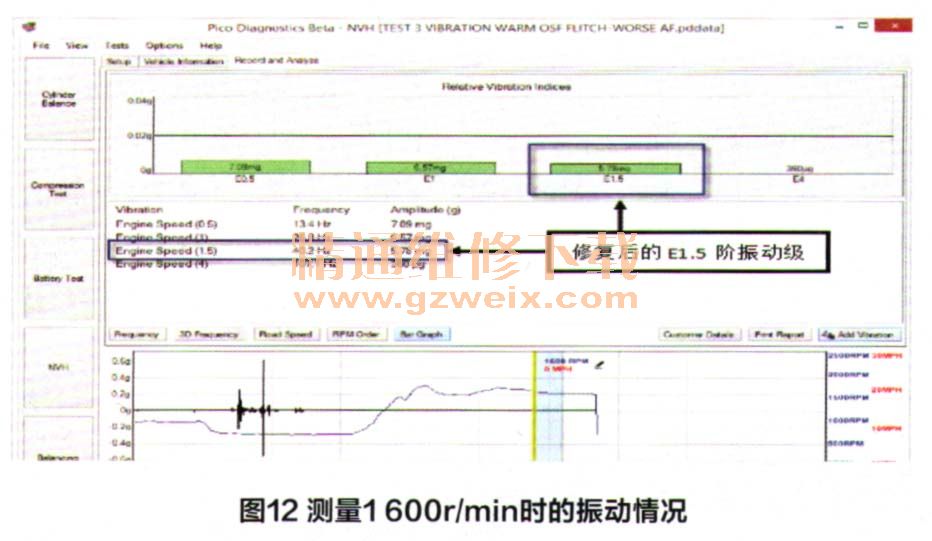

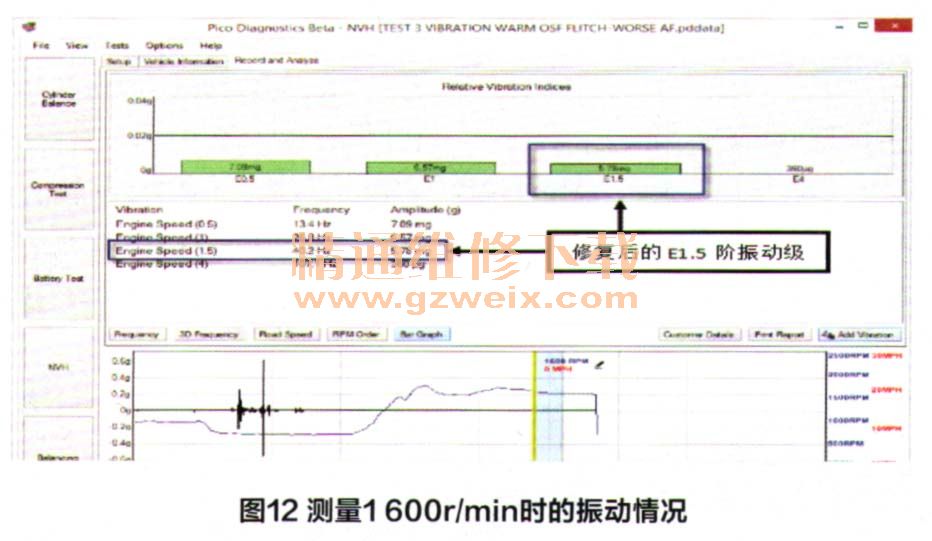

为彻底修复故障,应整套更换机油泵、六角形驱动轴和正时齿轮,但基于维修成本的考虑,客户只同意更换机油泵和六角形驱动轴(如果更换正时齿轮,需要进行正时链条的拆装,这将大大增加维修工时成本)。我们按照客户的要求进行了部件的更换并对发动机进行重新组装,维修后的六角形驱动轴和机油泵驱动转子之间只有很小的转动间隙量,这保证了驱动轴的驱动会瞬间转移到机油泵。我们运行发动机并将加速度计放置在相同的位置再次测量1 600r/min时的振动情况,如图12所示。

总结:

测试结果表明,尽管振动没能完全消除,但在1 600r/min时整车的振动情况已经得到明显改善,修理前后的振动测量结果(修理前是113mg,修理后是6mg)充分地说明了这一点。

实践表明,正是由于驱动轴的磨损、驱动轴与机油泵驱动转子之间的间隙等这些因素导致了过度的E1.5阶发动机振动的产生。车辆修复之后,我们对本次维修作业进行了反思:如果在修理前后使用WPS5000压力传感器分析发动机机油压力的波动将会看到什么情形?我们是否能够看到由于油泵驱动轴的磨损而导致在1 600r/min时的异常油压波形?我们的收获是:不仅拥有PicoScope,还掌握了所有可用的新的测试方法和技巧,并且通过NV日工具的测试,证明了什么是振动。

上一页 [1] [2]