2 热固性DMC零件后处理去飞边工艺方案

热固性零件的飞边后处理工作量大、员工劳动强度大、效率低、费用高。近年来在原有简单吸风集尘台基础上,加大技改投入,针对大中小零件采取相适宜的去飞边工艺方案,大大降低了现场劳动强度,提升了生产效率。

1)中小非外观件的处理

公司采购了滚动封闭式喷砂去飞边设备,制品装在圆柱形网笼内滚动,周边高速塑料粒流射向工件,经过一定的时间,飞边毛刺得以清除。

2)框架外壳等大件的处理

公司设计定制塑件去飞边自动化喷砂产线,工件循环输送推进,对称多喷淋头,微粒软硬可调,一次性完成工件所有飞边的去除工作,极大的释放了公司产能,降低了制造成本。

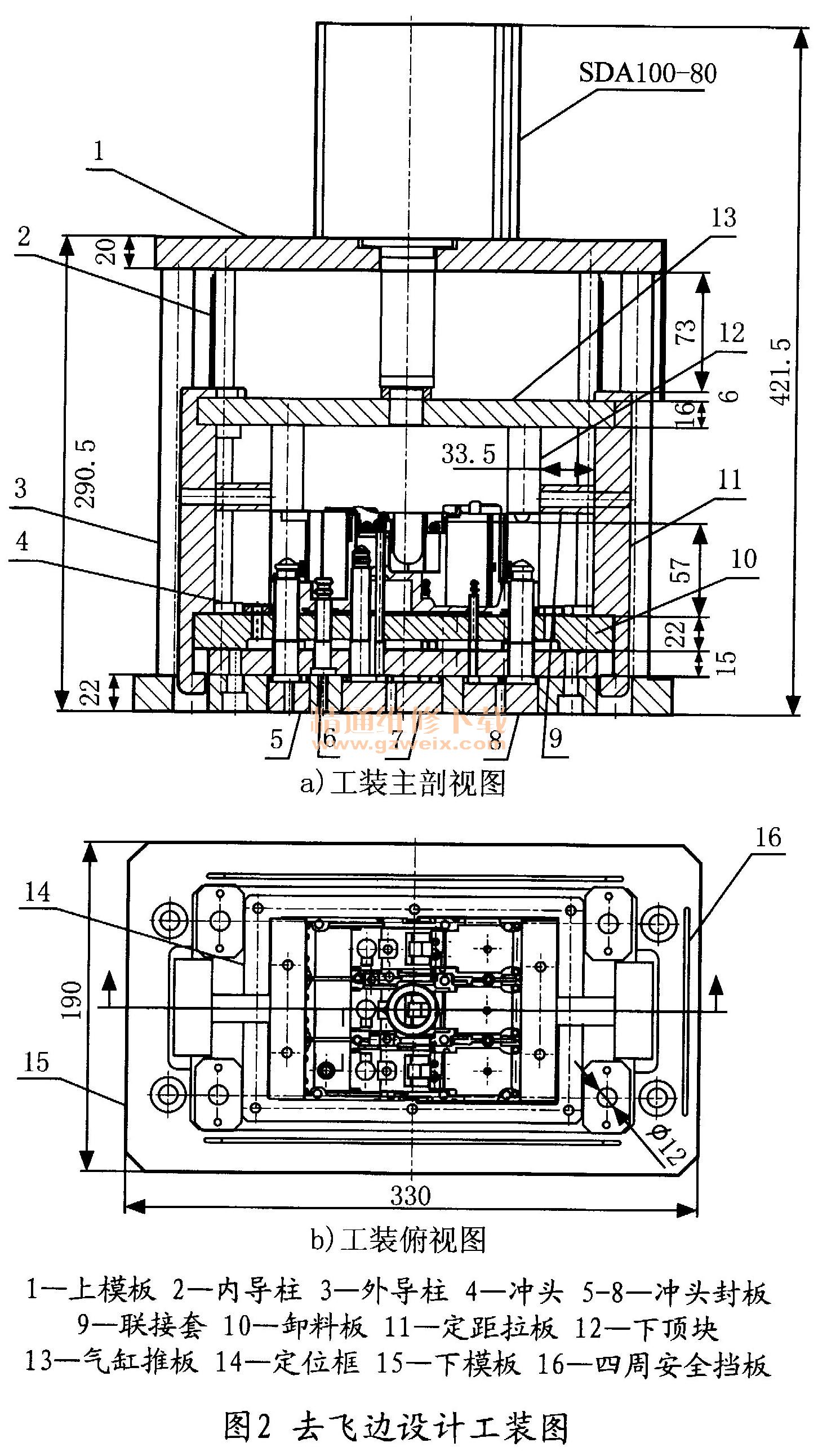

3)塑壳底座气动去飞边工装设计

如图1所示,塑壳底座是数量最大的中型DMC制件,由于承受断路器Ics短路分断时巨大结构应力,制件强度要求高,普遍应用压塑加工工艺方案。

塑壳底座模内顶出后,飞边较多,众多螺孔(30~40个)以及分型面周边需要整理。

经过工艺分析,采用气动工装正压去除螺孔飞边加人工去除分型面周边方案,一次性去除40个孔的飞边,提升整理效率4~5倍,且投入小、效率高。

本工装设计亮点有:

(1)利用制件没有飞边的底面作为定位。排除分型面飞边对定位的干扰,定位可靠,且该面宽度上有差异,可做成防呆定位设计,确保制件按照预定方向送入。

(2)正压空行程设计。由气缸完成制件的上下运动,上行时,有15 mm的空行程,定距拉板11随后带动卸料板10,制件一起上行,工件脱离冲头。员工从下顶块12与制件15 mm空隙处,提起制件,脱离定位框14,完成取件。下行时,毛坯制件放入定位框,气缸下行,带动定距拉板11,下顶块12下行15 mm后,下顶块与制件贴合,同时定距拉板压住卸料板10一起下行,完成全部孔的飞边切除动作。此方案气缸行程选型最短。

(3)冲头浮动定位。制件由三维模型到模具结构设计,孔系众多,加工误差难免,工装若采用模型精确加工定位,其0. 0x的误差就会造成冲头与制件孔干涉,造成零件损伤或气缸动作困难。江苏大全凯帆电器股份有限公司创新设计,反向加大冲头与固定板的间隙,利用冲头插入制件实物孔后定位,在冲头与固定板配合间隙处,涂覆螺纹胶固化锁紧,方案降低了加工精度,却保证了精确定位,该方案在江苏大全凯帆电器股份有限公司目前18副去飞边工装应用中,一次装配调试完成,生产中稳定可靠,得到验证。

(4)冲头的快换结构。在下模座上开孔,配套设计冲模封板,冲头损坏或定位调整时,仅需拆开封板,就能退出并更换冲头,方便快捷。

3 结语

热固性DMC制件主要存在加工效率低、后处理成本高的工艺难题,从制件的实际使用功效出发,合理选择其压塑、热固性注塑及传递模成型工艺方案,兼顾批量及装备投入与协作水平,从源头减少制品后处理工作量,有效的提升了塑件工段的加工效率。

制品滚动去毛及大件制品喷砂去毛边产线装备的投入使用,结合自制塑壳底座气动去飞边工装的应用,极大地促进了企业的降本增效工作,对DMC制品的去毛边工艺具有良好的借鉴意义。