摘要:热固性不饱和聚酷玻璃纤维增强模塑料(DMC)制件主要存在加工效率低、后处理成本高的工艺难题,分析了DMC压塑成型、注塑成型、传递成型的工艺方案特点,给出了断路器中DMC制件的加工工艺方案选择原则。针对压塑加工件,采用塑壳底座气动去飞边工装设计,极大地提升了塑件后处理效率。

电气用不饱和聚酷玻璃纤维增强模塑料(DMC)是一种优异的绝缘材料,在电气领域有着广泛的应用。相对于热塑性材料而言,具有高强度、高耐热性、低收缩、高阻燃以及高漏电起痕指数物性指标。根据制品的形状、尺寸的特性,使用场合的要求,成型可采用压塑成型、注塑成型、传递成型等方法。

1 热固性DMC零件加工工艺方案

1.1压塑成型法

DMC原料直接加入高温的模具型腔和加料室,然后通用压机以一定的速度将模具闭合,原料在热和压力的作用下熔融流动,很快地充满型腔,原料交联固化成型后,开启模具顶出产品。压制流程一般是:模温设定一备料团(制坯)一模具打开并回程一放料团一合模压制一排气一保温一成型顶出。

该方法的主要优点有设备和模具比较简单,适用于流动性较差的塑料,比较容易成型大中型制品,制件的收缩率小、变形小,对DMC的玻纤损伤小,适用于12 mm的长纤料,制品强度高。主要缺点是加工周期长,制品飞边毛刺较厚,后期处理繁杂,带有深孔和细长及形状复杂的制品难以制造。

1.2注塑成型法

热固性塑料注塑成型需在昂贵的专机上进行,模具结构上具有浇注系统,俗称“水口”。成型时,模具先闭合,原料在设备机筒内加热塑化,在螺杆推动下高速通过浇注系统,在流道内变为薄层与高温的流道壁接触,原料升温快而均匀,因而很快固化,最后打开模具,顶出浇注系统和制品。

该法的主要优点有原料升温快,固化时间短,比压塑固化时间缩短了1/2,由于模具先闭合,制品分型面处不产生或只产生很薄的飞边,易于修剪,制品尺寸精度高,适用于深孔及细薄嵌件或形状复杂抽芯的中小制品。注塑加工最容易实现自动化,员工劳动条件大为改善。主要缺点是模具复杂,设备专机投资大,成型压力较高,对塑料的流动性要求高,适用于3mm左右短纤,由于螺杆及浇口的剪切作用,制品强度差,水口也增加了原料损耗。

1 .3传递成型法

传递模又称压注模,相对上述2种工艺方案而言,传递模结构上也有水口,成型时,模具先闭合,塑料在模具加料室内熔融由活塞推入浇注系统。

传递成型法的主要优点具有注塑法的大部分优点外,另有设备投资较小,改造普通四柱压机或配置专机。缺点是模具较复杂,成型压力较大,对塑料的流动性要求较高,适用中短纤、零件形状复杂又强度要求较高的中小制品。

1.4断路器产品中DMC零部件工艺方案选用

断路器产品中的DMC零件大小跨度很大,大型件约1000 mm×400 mm×120 mm,小件如硬币大小,因此,结合零件的具体使用工况、内在需求、批量、生产成本、制造单位协作水平,合理选择零件的制造工艺方案显得尤为重要。

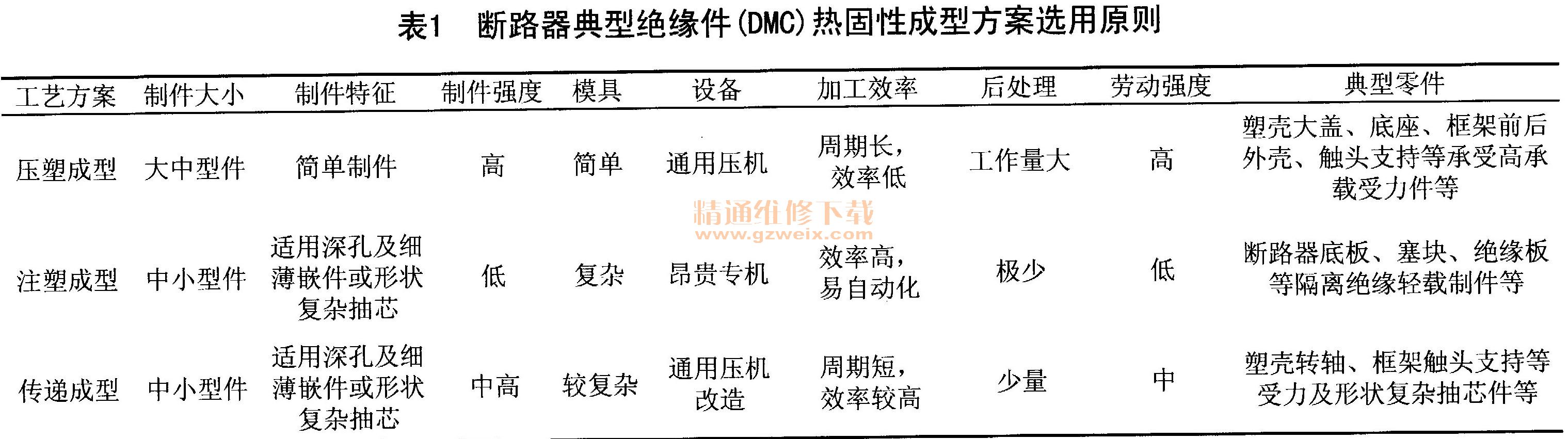

表1是断路器DMC零件制作工艺方案选择的一般原则。