2 设备参数、功能及布置

2.1无线传感节点

无线传感节点由电源、传感器、控制与信号收发模块组成。由于串联电抗器每个包封内的电感数值是恒定的,无功补偿电容器支路投入系统运行时,流过串联电抗器的电流仅随着系统电压有轻微波动,因此采用一次抽能的电流互感器取电技术困进行整个传感器节点供电是最佳的电源方案,电源模块通过整流滤波稳压回路可提供5V的输出电压以及200mA的输出电流。为了保证无线传感节点在电容器支路投运初期以及停电时仍能与数据采集处理器进行良好的通信,电源模块还加装了一节容量为1 200mA·h的可充电锉电池进行备用供电,整个无线传感节点单次发信耗电量小于50mA,因此电源容量可满足要求。

传感器模块包括温度与可燃气体两类传感器。温度传感器采用具有良好抗干扰性能的数字温度传感器DS18B20,其测量范围为-55~125℃,可控误差为±0. 5℃,通过自带的A/D转换电路可直接输出数字信号。可燃气体传感器采用Mq2型气体传感器,该传感器利用SnO2作为气敏材料,具有探测范围广(300~10000ppm)、灵敏度高、驱动电路简单、使用寿命长等优点,特别适合Q H8、H2等可燃气体的探测。

控制与信号收发模块采用可编程的CC2430集成芯片,以ZigBee无线传输协定为基础,采用2. 4GHz的传输频率来有效避开变电站干扰信号(20kHz~30MHz)。该芯片功耗低、接收灵敏度高,具有很强的抗干扰性;自带多个计时器,可实现无功补偿电容器支路在投入及退出状态下的两种不同采样频率的无线信号传输,达到备用铿电池供电时的低功耗输出目的,还可监测无线传感节点各模块的异常状态并及时发信。

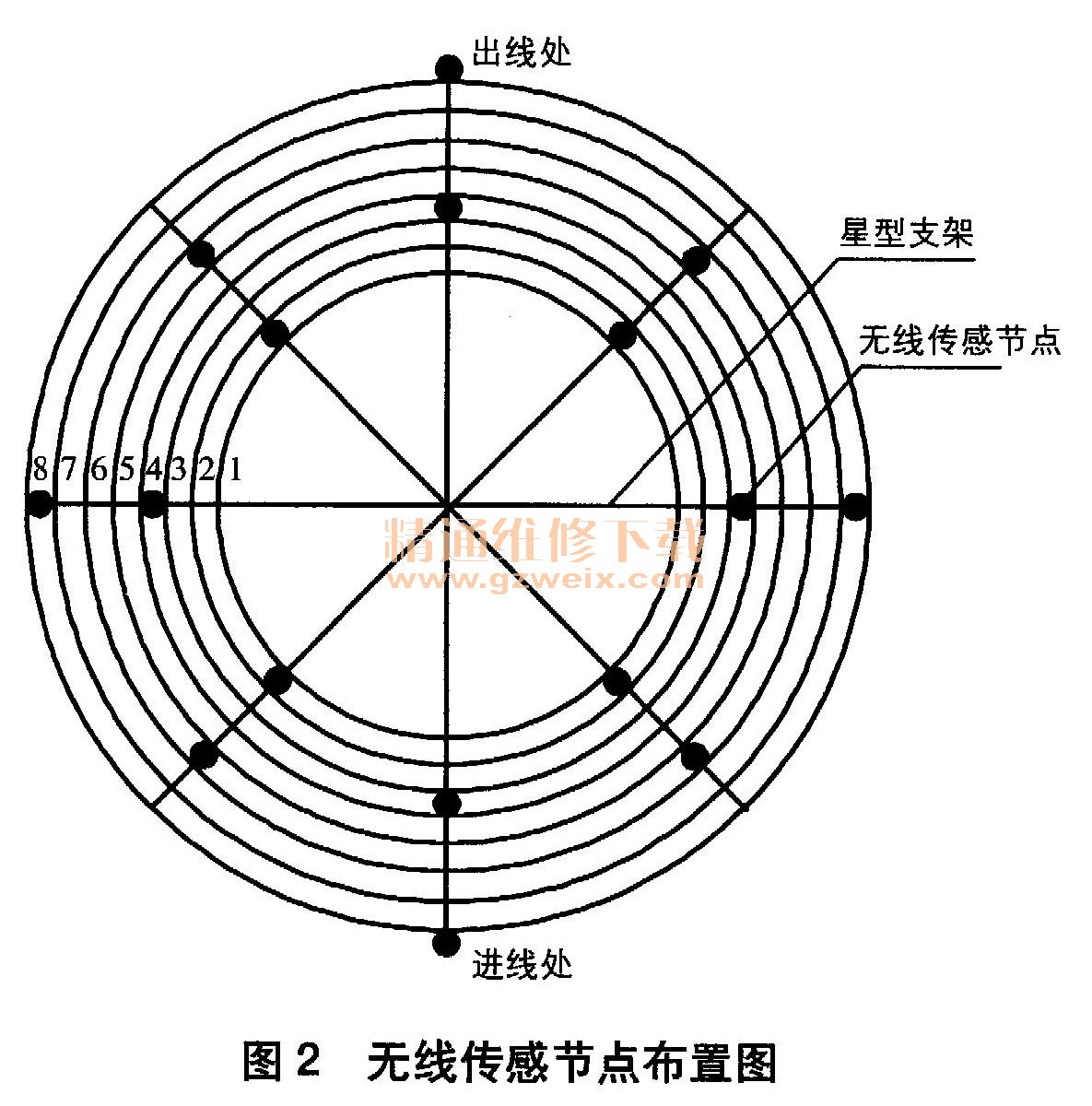

根据实际运行经验,串联电抗器温升由下至上呈升高趋势,星型支架与包封接触处为事故多发点。当发生着火事故时,高热可燃气体等会顺着散热通道向上溢出。与此同时,串联电抗器星型支架进线处与出线处汇聚了多包封并联支路的电流,导线、星型支架、最外层包封的接头处更易发热。因此,无线传感节点应沿顶部星型支架方向均匀布置,并在串联电抗器的进线与出线处各单独布置一个。以八包封的串联电抗器为例,其无线传感节点布置如图2所示。考虑到内层包封的散热性较外层包封差,无线传感器在内层的布置密度要高于外层。

2.2数据采集处理器

数据采集处理器由无线接收芯片、CPU处理器、告警硬节点输出模块、人机操作界面、采样数据上送模块、环境温度检测模块等组成,模块间的信息传输遵守RS-485通信协议。无线接收芯片实时接收无线传感节点的温度与可燃气体浓度数据,当无功补偿电容器支路投运时无线传感节点发信时间间隔为10s;而当支路退运后,仅监测节点状态是否良好,发信时间间隔设为12h。

每组串联电抗器共用一个数据采集处理器,图2中的八包封串联电抗器,其数据采集处理器将接收48个无线传感节点的传输数据。CPU处理器对实时采集到的温度与可燃气体浓度数据进行阈值比较,当任一节点温升超过60K时,数据采集处理器接至串联电抗器非电量保护装置的温升高告警节点闭合,由非电量保护装置发温升高告警信号。温升超高的阂值为75K (F级绝缘材料的最高允许温升);可燃气体浓度高的阂值为800pmm,超高的阑值为1 000pmm。当CPU计算出可燃气体浓度超过阑值的无线传感节点一与温升高的无线传感节点为同一或临近节点时,数据采集处理器的浓度高报警节点才会闭合,温升超高告警节点闭合条件同上。

人机操作界面主要用于修改温升及可燃气体浓度的告警阈值。采样数据上送模块将采集到的各无线传感节点的温度、可燃气体浓度、节点状态等数据通过以太网络实时上送至变电站综合自动化SCADA系统作状态监测用。

数据采集处理器就地安装。为避免断路器分合闸时的机械振动影响和串联电抗器的磁场干扰,最佳安装地点为无功补偿电容器支路的出线刀闸水泥支柱处。该地点离串联电抗器组不超过15m,离电容器支路端子箱不超过10m,无论是信号接收、数据上送,还是电源供电都十分方便。