3 改造方案

3.1硬件改造

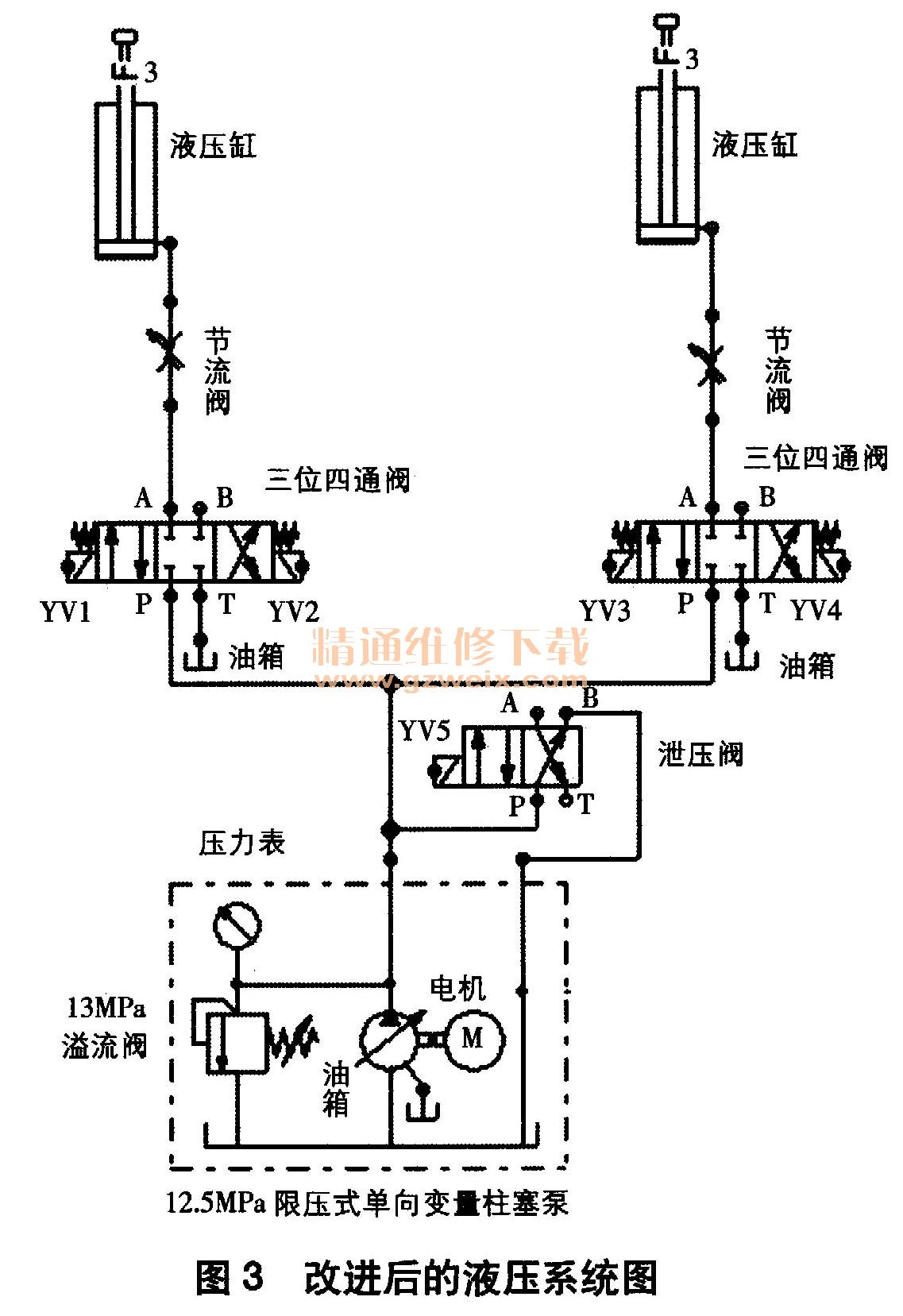

鉴于两台液压升降平台相距仅有15m,将原两个液压系统集中为一个液压系统控制两台液压升降平台,并将定量式齿轮泵改为限压式变量柱塞泵,增加安全阀和泄压阀,把二位二通阀改为三位四通阀,能有效解决负载变化引起的速度不稳定现象,更可排除功率损耗大问题。改进后的液压系统如图3所示。

改进后的液压系统集中为一个液压站,电气系统由原来的两套集中为一套,在原有基础上增加指示灯和安全保护环节,采用S7-200 PLC实现控制。另外,原控制系统的控制电压为AC 220V,操作时存在触电隐患,故改进后的控制电压采用DC 24V. PLC的I/O分配表见表1。

3. 2 PLC程序设计

为了让液压升降平台更便于操作,增加控制系统的安全性、可靠性,在PLC程序设计上增加了以下控制环节。

(1)将原点动上升和下降改为自锁控制,更便于操作。

(2)油泵启动5s后才能上升,避免油泵电机受到上电重载冲击。

(3)增加5min系统自动停机的控制,系统5min内无任何动作,会自动停机,节约能源,延长机械寿命。

(4)增加上升到位等指示和报警信号。

(5)受到油泵工作压力限制,两台液压升降平台不能同时上升。

修改的PLC程序如下。

网络1

LD系统启动:10.6

O油泵电机:Q0. 0

AN延时自动断电:T38

AN系统停止:10.7

A急停按钮:10.0

AN热继电器:10.1

=油泵电机:Q0. 0

=运行指示灯:Ql. 4

TON延时起动保护:T37、50

网络2

LD油泵电机:Q0. 0

AN #1平台上升电磁阀:Q0. 1

AN #1平台下降电磁阀:Q0. 2

AN #2平台上升电磁阀:Q0. 3

AN #2平台下降电磁阀:Q0. 4

TON延时自动断电:T38、 3000

网络3

LD # 1上升按钮:10.2

ON #1平台上升电磁阀:QO. 1

AN系统停止:10.7

A延时起动保护:T37

AN #1上升到位:11.0

AN #1平台下降电磁阀:Q0. 2

AN #2平台上升电磁阀:Q0. 3

A控制柜门开关:11.2

=#1平台上升电磁阀:Q0. 1

=#1泄压辅助:M0. 0

网络4

LD # 2上升按钮:10.4

O #2平台上升电磁阀:Q0. 3

AN系统停止:10.7

A延时起动保护:T37

AN #2上升到位:11.3

AN #2平台下降电磁阀:Q0. 4

AN#1平台上升电磁阀:Q0. 1

A控制柜门开关:11.2

=#2平台上升电磁阀:Q0. 3

=#2泄压辅助:M0. 1