当采用笔记本电脑的无线网卡作为主控器的通信方式时,需将笔记本电脑的无线网卡设置为静态IP,同时将每个温控器的RS-485-WiFi模块设置为TCP客户端模式,并将笔记本的IP作为网管和目标IP,通信模块会自动连接笔记本电脑。笔记本电脑需要安装和配置虚拟串口,其操作与普通的串口通信相同。

另外,系统还可采用UDP模式建立连接,只需将两端通信设备均设置为UDP模式。一旦连接建立,无论是TCP还是UDP模式,对于两端设备均为透明。

2.3主控PLC程序设计和设备管理

PLC程序主要用来统一控制现场设备的运行,读取每个温控表的测温值并显示在触摸屏上,还会根据用户的设置自动报警(如超温、加热带断带、传感器失效等);也可用来设置仪表的工作参数,或直接控制加热过程急停;可将温度数据通过无线模块传递至远端的数据服务器。采用PLC作为主控单元,可实现对多个仪表及设备的控制和相互间的通信,适用于条件更为复杂的工况环境,实现统一管理。

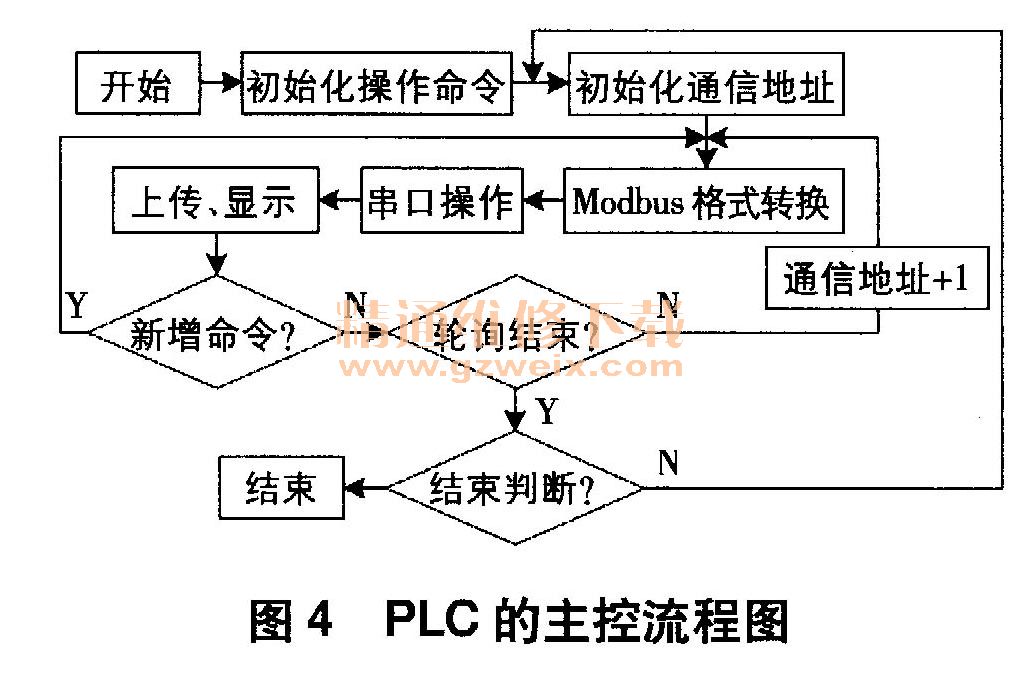

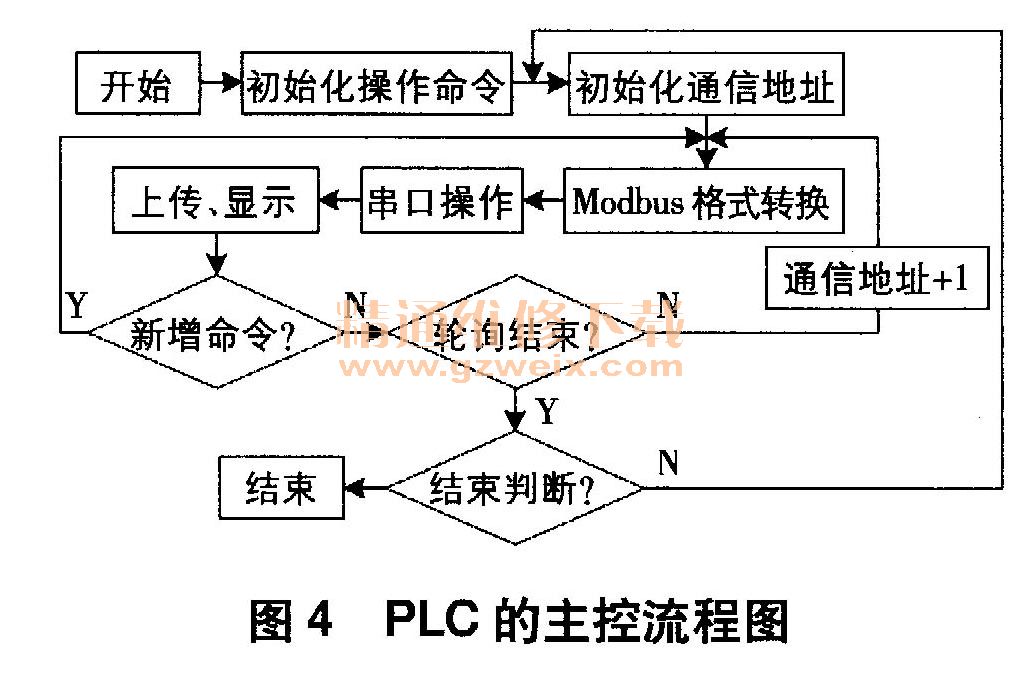

PLC可采用硬件授权方式和软件编码方式来实现对Modbu。协议的支持。本文选择软件编码方式,设计一个功能块被反复调用,采用轮询方式读取现场仪表的数据。PLC的主控流程如图4所示。

主控PLC是用于现场统一监控的设备,在每次使用前,需要对每个前端温控单元进行设备编号和目标编号的设置,以便把温控器数据和温控对象相对应,使得数据溯源更加准确。根据RS-485总线的特性,一个串行通信模块最多可以控制20个三合一温控单元,每个温控设备的存储格式如图5所示。

2.4人机界面设计

人机界面的设计风格,主要体现了仪表的现场操作和界面操作的一致性,简化了操作难度。人机界面还需要填写工作对象,通过下拉菜单方式实现。

2.5数据服务程序设计

借助3G通信模块,可在远端架设数据服务器,统一接收管理现场设备的数据。服务器的接收模式分为两种:一种是接收现场主控PLC的集中监控数据;另一种是直接接收来自温控单元的数据,需要温控单元配置3G通信模块,并在传输数据格式上做出标记,以确定前端数据采用的传输方式。对于PLC和温控单元,均采用主动查询方式进行数据读取,通过数据校验确定数据的有效性。

对于3G通信模块,在每次与数据服务器建立连接时,都会自动发送该3G通信模块的固有ID号。该ID号作为设备类型和传输模式的判别依据,一般在设备投入前,在服务器端进行设备信息的统一录人;当设备报废并更换时,同样需要进行设备信息录人。

在软件开发上,分为两个版本:一个是数据中心版,包含用户管理、工程管理、数据分析等;另一个是简易型工程现场版,即只包含设备管理和数据存储功能,用于数据积累要求不高的一般性工程现场管理。两者均采用串口通信的方式来获得数据,通信协议转换由转换模块硬件来实现。

3 调试运行

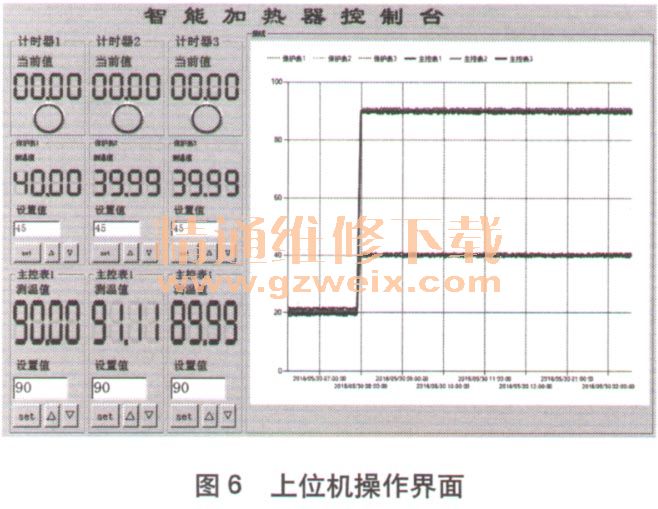

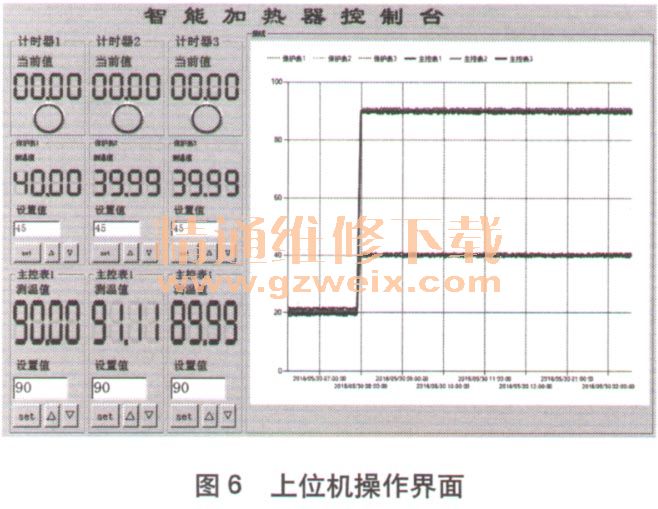

设备开发及调试完成后应用于某电缆接头施工现场,同时对一组3个接头进行加热温控,运行良好。通过现场上位机控制软件,可实时记录温控器的温度数据,并以温度一时间曲线的形式来体现,温控区域和保护区域温度分别为90℃和40℃,如图6所示。

4 结束语

4 结束语

本系统采用了双点测量温控仪表和延时继电器的带保护功能的温控系统,可单独组成分立的经济型现场温控单元;对于项目管理和控制参数要求较高的工程,可通过外设WiFi和3G端口,将每个分立的温控单元组成一个控制网络,并传送至后端数据服务器,积累更加丰富的工程质量数据。

本系统的开发不仅可作为电缆附件工程现场加热工序的质量监控系统,还可通过外围功能扩展,实现工程进度管理、工序实时变更及质量数据溯源,极大提升了现场施工的信息化水平。

上一页 [1] [2]