摘要:本文针对电力电缆中间接头机械压接在运行中存在的隐患,提出放热焊接的处理方法,介绍了该方法的施工工艺和实际效果,为电力电缆中间接头安全运行提供了新的解决办法。

1 电力电缆中间接头机械压接存在的隐患

在电力系统输变电工程中大量使用电力电缆。受制于供货长度及施工布线等实际情况,电缆施工中必须使用大量的电缆中间接头进行连接。目前普遍使用不同规格型号的电力金具进行机械压接,但是该工艺存在隐患。

(1)由于紧固件松动、节点腐蚀等原因,机械压接连接点电阻导电性能将随着时间的增长而改变。机械压接后压坑变形较大,易引起电场畸变,致使压坑内气体转移至高场强处发生游离,而使绝缘击穿。中间接头故障多由上述原因造成。

(2)机械连接的连接点,抗拉强度大为降低。由于电力电缆自然拉力、地壳运动等原因,连接点会成为导线抗拉的薄弱环节,长期受力的连接点会出现松动,给电气连接带来重大的安全隐患。

(3)连接点还是大电流冲击侵蚀的薄弱环节。连接点与导线本身存在电阻差,大电流通过时,连接点会产生放热,这个过程中热胀冷缩等会导致连接点松动。

(4)电缆中间接头机械压接工作通常在户外,所需工器具较多,不便携带,并且操作大型压接设备需要专业人员,操作较繁琐。

2 放热焊接的原理

针对机械压接电力电缆中间接头存在的诸多问题,可尝试使用放热焊接法。放热焊接利用活性较强的铝将氧化铜还原,通过明火引起爆炸药剂的爆燃,瞬间完成氧化铜的还原,整个过程仅需2~3s,反应所放出的巨大热量使被焊接的导线端部与焊剂中还原出的铜分子一起熔化,形成永久性的分子结构合成。

放热焊接具有以下主要特点。

(1)接头处不受瞬间大电流的影响。短路电流侵袭时,放热焊接的熔接点熔化速度弱于一般电气导体,不易受损。

(2)抗腐蚀性和整体性强。放热焊接属于分子间连接不存在机械应力作用,熔接完成后,接头部分与原导体连接形成自然不可分割的一个整体,而连接部分的金属材料通过氧化还原反应后自然形成稳定的金属化合物。

(3)热熔处接头电阻值小。放热焊接处的导体为相同或更活性金属材质,使得电阻值趋近于或更低于所相连的导体。

(4)操作简便。焊接无须依靠外接电源或热源,只需配合模具便可,供焊接用的材料和模具轻便、易于携带,适于任何场合熔接作业。焊接方法简单,培训容易,无须专业焊接工人,节省成本。

3 放热焊接工艺

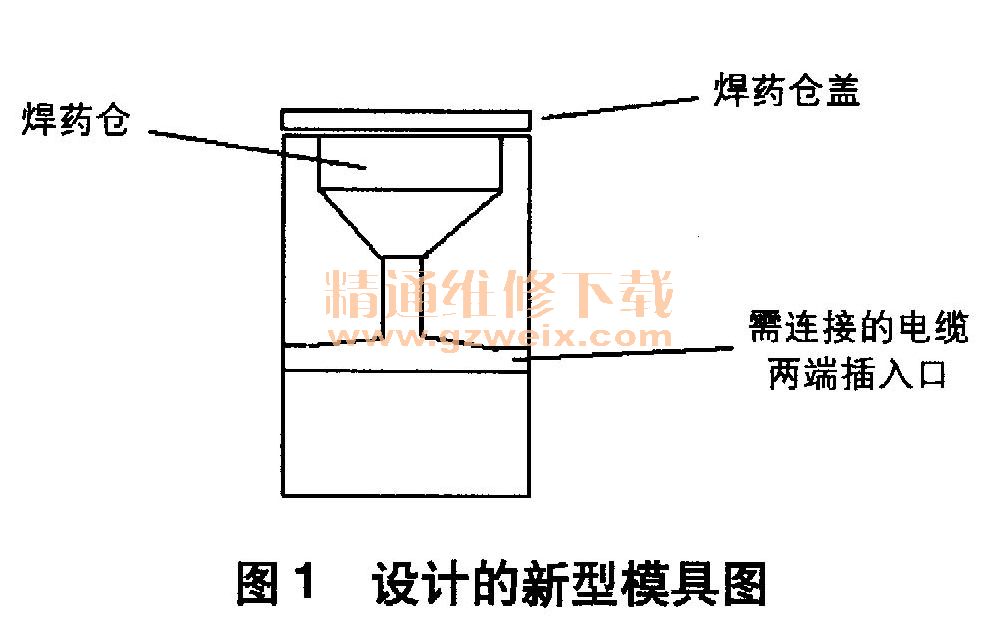

放热焊接设备主要由石墨材质水平焊接专用模具、铜粉与爆炸药剂合成焊剂、点火枪组成。因以往放热焊接仅应用于裸露线缆,故对模具只要求一般光滑;而应用到电缆中间接头上,必须设计新型模具,以满足焊接部位平滑、无毛刺,不得出现电场畸变的要求。新型模具如图1所示。

新型模具通过一定的弧度过渡,确保了焊接部位的平滑过渡,从而改善了电场分布。该新模具取得了相关国家专利。下面介绍用电缆中间接头放热焊接法对YJV22-8. 7/15-3×70型电缆进行加长。

先清理电缆铜芯,将需要连接的2个电缆头固定在相同线径的模具中,并保持2个电缆铜芯端头间有3~5mm间隙,随后拧紧、固定模具,加入焊剂,使用导火枪点火爆燃,焊药充分燃烧后等待2min拆除模具,去除药渣残留,用锉刀清理压接表面和两端的棱角和尖刺,并用砂纸打磨光滑,最后用电缆清洁剂将铜屑擦洗干净,至此电缆中间接头的放热焊接完成。

电缆中间接头的放热焊接完成后,按电缆中间接头施工工艺,完成电缆中间接头制作,加工完成的电缆中间接头如图2所示。

由于放热焊接过程中产生大量的热量,易对电缆端头绝缘造成影响,因此剥制的电缆绝缘层控制在铜芯端头80mm处,以保证电缆原有绝缘性能不受影响。

电缆中间接头加工完成后,按江苏省电力公司《输变电设备交接试验规程》中的电力电缆项目要求进行测试。电缆谐振耐压试验按交接试验电压21. 75kV、时间5min进行测试,结果合格。对长度分别为310m和10m的电缆进行直流电阻测试,测试前该两段电缆直流电阻分别为978 536μΩ。和3 155μΩ,总电阻为101 008μΩ,在中间接头加工完成后总电缆直流电阻为101 858μΩ,即焊接前后直流电阻几乎没有变化。

4 结束语

使用放热焊接法进行电缆中间接头的连接主要有以下优势:施工现场无需外接施工电源,操作使用简单;电缆中间接头放热焊接用石墨模具结构简单,能反复使用;与机械压接方法比较,其焊接部位由物理压接变为分子连接,能有效降低接触电阻,避免接头处发热、松动等隐患,现场试验结果满足要求;基本上从焊口外观可鉴定焊接质量。