如今,大部分汽油发动机的燃料供给方式一直都是采用“缸外混合”的方式,也就是汽油通过喷油嘴喷到进气歧管中,在进气歧管内与新鲜的空气混合而成为“混合汽”。在发动机汽缸进气门还没有打开之前,这些混合汽都储存在进气歧管内,直到气门打开后,混合汽才能够因为燃烧室的负压而进入到燃烧室内,然后在活塞压缩行程的末端通过火花塞点燃剧烈燃烧。这种“缸外混合”的缺点是显而易见的,进入燃烧室的混合汽只能够通过气门的开闭来被动控制,对发动机不同工况的适应程度还不理想,响应速度还不够快。而且喷油嘴离燃烧室有一定的距离,汽油与空气的混合情况受进气气流的影响较大,并且微小的油颗粒会吸附在管道壁上,不能充分利用。

直接喷射(Gasoline Direct Injection缩写为GDI)则是如同柴油发动机一样将燃油直接喷入汽缸,并以非常精确的方式来控制,避免燃料浪费。缸内喷射发动机采用了立式吸气口、弯曲顶面活塞、高压旋转喷油器等技术手段,产生与传统发动机不同的缸内气流运动状态,使喷射入汽缸的汽油与空气形成一种多层次的旋转涡流。缸内直接喷射(GDI)系统将燃油精确地喷射到汽缸燃烧室内,与进气管喷射(PFI)系统相比,具有节省燃油、减少废气排放、提升动力性能、减少发动机震动、发动机更耐用等优点。

一、汽油直接喷射(GDI)技术的应用与发展

目前,各国的汽车公司都在大力开发和采用这种技术先进、性能优异的产品。日本三菱汽车公司一直处于领先地位。自1996年8月率先向市场投放第一台GDI发动机以来,三菱公司先后又开发出了多种不同类型的GDI发动机,即2.4L4缸发动机、3.0L 6缸发动机和3.5L 6缸发动机机,它们已分别装配于4种中、大型轿车并投放市场。

丰田公司研制出一种G4型2.0L的GDI发动机,并已批量装车使用。随后,又开发出1.6L、1.8L和2.0L的GDI发动机。其D4型GDI发动机可降低油耗30%左右,提高功率约10%。

日本其他厂家也有多种GDI发动机上市,如日产3.0L和2.5L的V6型发动机、富士重工2.5L的卧式对置4缸发动机、马自达2.0L的直列4缸发动机和本田1.0L的直列3缸发动机。

美国和欧洲的汽车厂家也都在积极研究GDI技术和开发GDI产品,并使GDI发动机在热效率、功率及排放上有进一步提高。

研究表明,GDI发动机可降低燃耗8%~15%。因而,在全球节约能源的浪潮中,各汽车厂家都在积极深入研究GDI发动机技术,纷纷在自己的车上装配GDI发动机。除日本和美国以外,大多数欧洲汽车生产厂家也都开始装用GDI发动机(1.4~2.0L):奥迪公司的A3装备了新型GDI发动机,宝马公司为其12缸发动机引用了GDI技术,大众公司也有许多车型采用了GDI发动机。

纵观世界汽车产品技术的发展态势,GDI发动机正以其优异的性能得到日益广泛的重视和应用。

二、汽油直接喷射(GDI)发动机的结构与原理

1.结构

汽油直接喷射(GDI)发动机与普通进气管喷射发动机结构基本相似。除了在活塞头及进排气岐管形状有所改变之外,其最主要的区别在于燃油系统。缸内直喷发动机燃油系统包括低压系统与高压系统。

(1)低压系统

低压系统由油泵控制单元、油箱、电动油泵、带有压力限制阀的燃油滤清器(开启压力大约为680kPa)、低压燃油压力传感器组成。燃油泵控制单元通过脉宽调制信号来控制电动燃油泵,使低压燃油系统的油压达到50~500kPa,在冷启动时使低压燃油系统的压力可达650kPa。如果燃油泵控制单元失效发动机将不能运转,电动燃油泵给高压泵供应压力约为600kPa的燃油。

(2)高压系统

高压系统由高压燃油泵、油压调节阀、油轨、压力限制阀、高压燃油压力传感器、高压喷射器(见图1)组成,燃油压力约为5~11MPa。

高压泵由凸轮轴驱动,经燃油计量

阀建立压力,再经燃油分配管输送到高压喷油器上,压力缓冲器会吸收高压系统内的压力波动。高压泵只提供喷射所需油量的燃油,供油时,发动机根据需要油量计算出柱塞泵的供油起始行程,燃油压力控制阀吸合切断进油阀,高压油泵将泵腔内的燃油泵入油轨。

2.原理

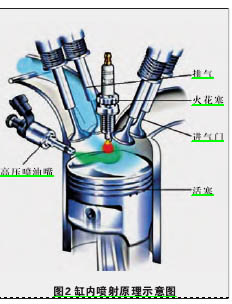

GDI发动机顾名思义是在汽缸内喷注汽油,它将喷油嘴安装在燃烧室上方,将汽油直接喷射在汽缸燃烧室内,空气则通过进气门进入燃烧室与汽油混合形成可燃混合汽被点燃做功,这种形式与直喷式柴油机相似,如图2所示。

GDI汽油发动机的立式吸气口代替传统的横向吸气口,通过来自上方的下降气流,形成与以往发动机不同的缸内空气流。利用活塞顶的凸起形状增强这一纵向涡流,当压缩行程将要结束时,在燃烧室顶部的喷油嘴开始喷油,汽油与空气在涡流运动的作用下形成混合汽,这种急速旋转的混合汽是分层次的,越接近火花塞越浓,易于点火做功。但从总体上看,混合比可以达到40∶1(一般汽油发动机的混合比是14.7∶1),也就是人们所说的“稀燃”。 但由于缸内喷射压缩比高达12,与同体积的一般发动机相比功率与扭矩都提高了10%。