为了在全负荷条件下获得较低的排放和燃油耗,一方面喷油不能太早,以保证喷到活塞顶上的油量尽可能少;另一方面又必须从喷油结束到燃烧开始为混合汽的准备留有足够的时间,因而,特别在高转速运转工况下,由于喷油持续时间受到了限制,只有将喷油压力提高到15MPa才能获得较低的乎非放和燃油耗。

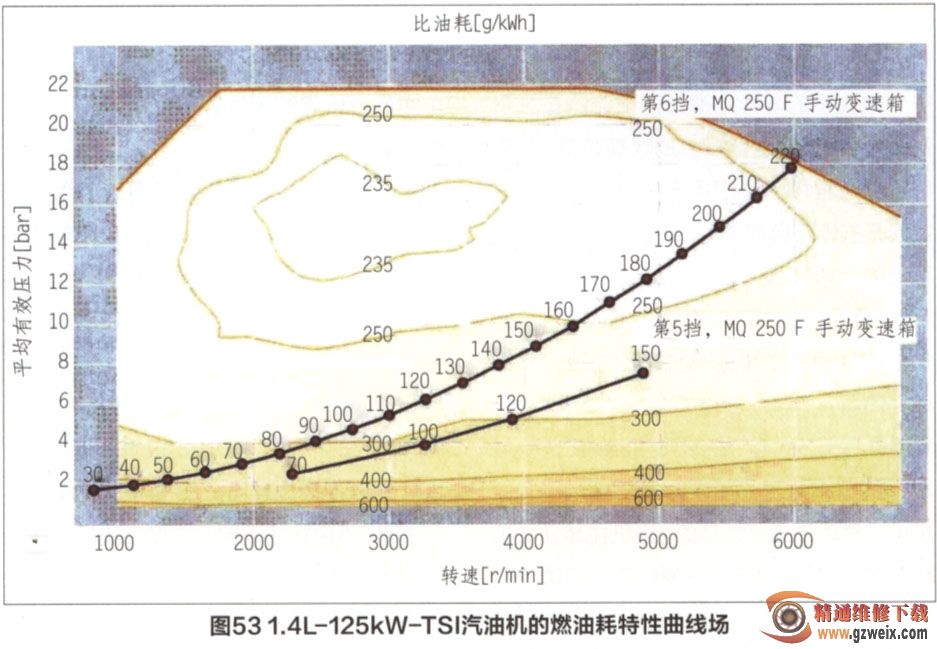

由于采用了上述措施,获得了图53所示的燃油耗特性曲线场,在宽广的范围内具有非常低的比油耗值,其中燃油耗的最佳点为235g/kWh,处于相当突出的水平。图中示出的公路行驶部分负荷曲线表明,即使在汽车高速行驶工况下,发动机仍工作在比油耗较低的运转工况点上。

4.发动机控制

TSI汽油机的电子控制系统是大众公司在自然吸气FSI汽油机电控单元的基础上进一步开发而成。这种发动机电控系统是一种传感器导向的控制系统,借助于压力传感器来采集发动机充气信息。同时,在双重复合增压汽油机上第一次应用了相位可调节进气凸轮轴,并且进气空气需求量的变化幅度较大,这些都必须以精确的数学模型计算为基础以调节来作为前提条件。

(1)负荷的调节

在MED9.5.10电控系统的扭矩控制结构中,驾驶员所要求的扭矩值由对应的空气质量换算成额定的进气管压力。在自然吸气运转情况下,该额定值只由节气门和进气凸轮轴相位调节器来调节,而在增压运转情况下还取决于机械增压器及其电磁离合器和空气调节阀,以及废气涡轮增压器的废气放气阀的相互配合。

相对于机械增压而言,废气涡轮增压在能量利用方面更为有利,因此在要求的增压压力下,通常要先查明废气涡轮增压器能否单独提供所要求的增压压力,如果废气涡轮增压器不能单独提供所要求的空气质量,那么就要根据需求附加接入机械增压器。在发动机电控单元增压压力计算模型中,借助质量、流量对涡轮增压器的冷端(压气机)和热端(涡轮机)进行效率修正计算,如考虑通过废气放气阀的放气量。同时,在使用机械增压器空气调节阀的情况下,借助机械增压器效率算出由机械增压器提供的增压份额,通过精确地识别这两种增压装置的增压度,就能确定需要参与工作的相关执行器的参数和发动机运转的基本参数。

①机械增压器离合器的控制

机械增压器是通过与冷却水泵组合成模块的电磁离合器来接合或脱开的。考虑到用户的舒适性,电磁离合器的瞬时无冲击接合或脱开非常受重视。另外,除了考虑机械增压器消耗的扭矩之外,还必须考虑离合器空气隙因摩擦片磨损而发生的变化。若要满足如此高的要求,则取决于离合器内部电磁线圈在时间上的精确控制,其由电控单元发出的脉冲信号宽度调节来达到。电磁离合器空气隙大小的差异由附加的电流测量来识别,从而确定离合器接合的精确时刻。当借助自适应程序来考虑用于电磁离合器接合或脱开的修正量数据时,由于要确保机械增压器的运转转速不能超过其允许的最高转速18000r/min,因此,在控制电磁离合器的相应软件模块中集成有脱开和故障诊断策略程序。