3暖风机运动机构行程损耗造成风门停留位置不一致

因暖风机运动机构行程损耗造成模式旋钮正反转风门停留原因同于2.1章节,故不再赘言。

3.1实例剖析

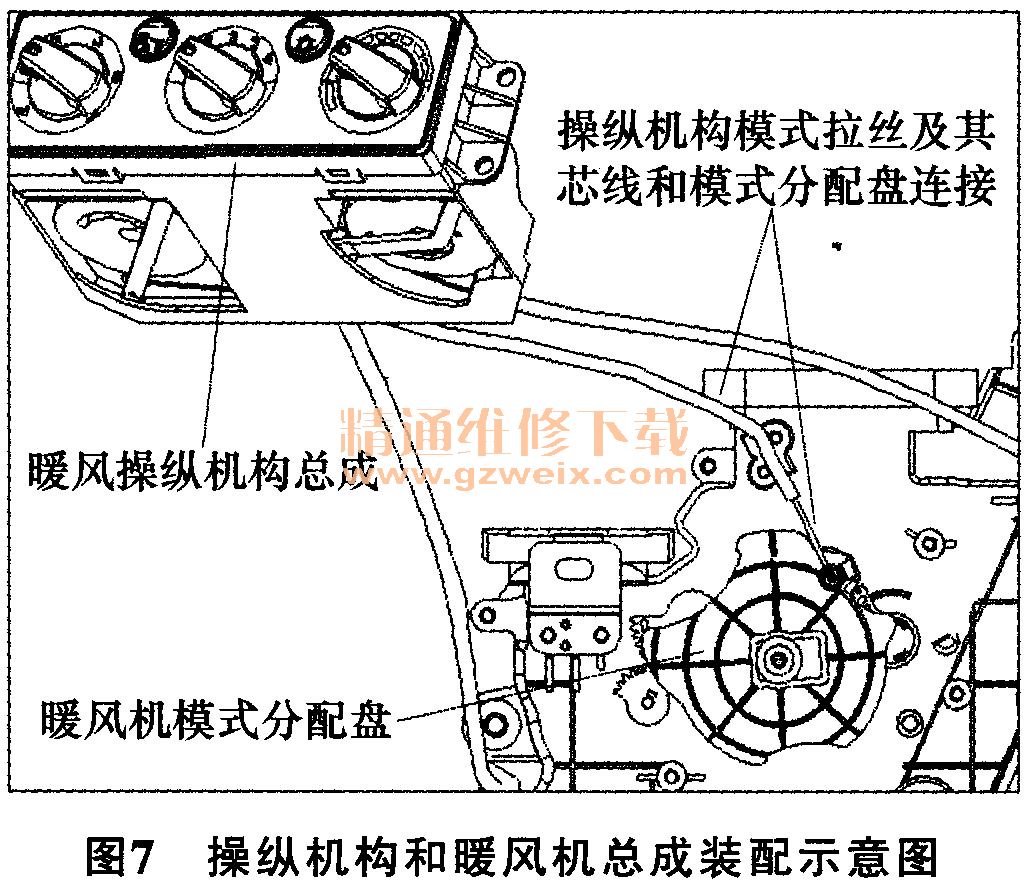

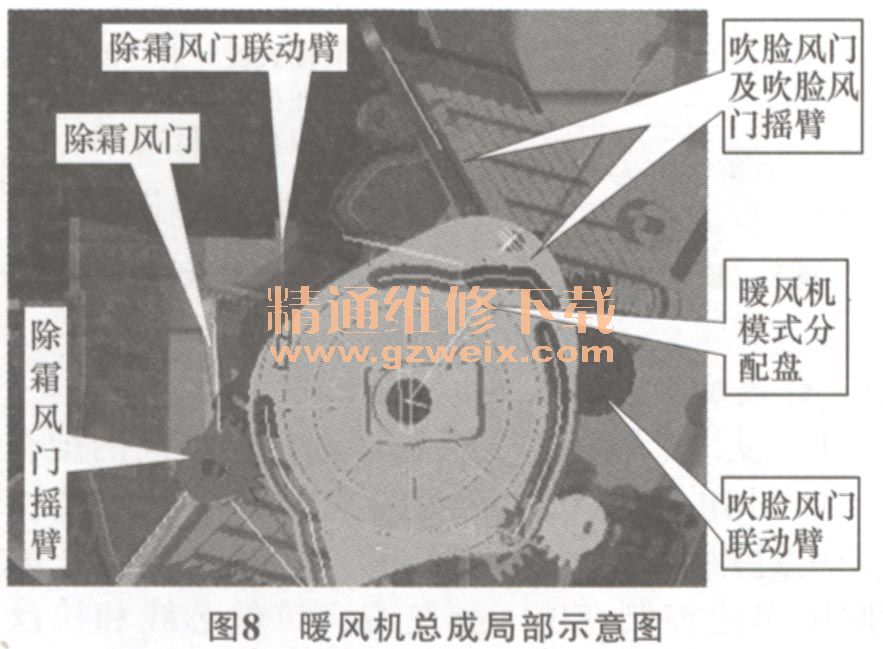

现阶段,手动状态暖风机模式运动机构一般由模式分配盘进行分配和驱动,如图7、图8所示。

通过图7和图8可知,操纵机构通过模式拉丝将推拉力传递给模式分配盘。模式分配盘固定在暖风机塑料壳体上,在推拉力的作用下,模式分配盘绕其固定在壳体上的定位轴旋转运动,并通过其上的轨迹定位槽带动风门联动臂进行旋转。风门联动臂和风门摇臂通过齿轮啮合,进而带动风门摇臂旋转,风门摇臂和风门刚性连接固定在一起,从而起到带动风门旋转、控制风门开启和关闭的作用。

分析可知,影响暖风机行程损耗主要为以下几个方面:①模式分配盘安装孔和其定位轴之间的配合间隙;②模式分配盘轨迹槽和风门联动臂驱动轴之间的配合间隙;③风门联动臂和风门摇臂之间的齿轮啮合间隙;④风门摇臂和风门安装孔之间的配合间隙;⑤风门轴和安装风门的壳体安装孔之间的配合间隙。

3.2有效解决方案

1)在保证正常灵活运转的前提下,减小孔和轴的配合间隙,单边间隙控制在0.05 mm左右。风门摇臂和风门安装孔属刚性连接,采用过盈配合,两者之间的配合不能有相对转动的间隙。

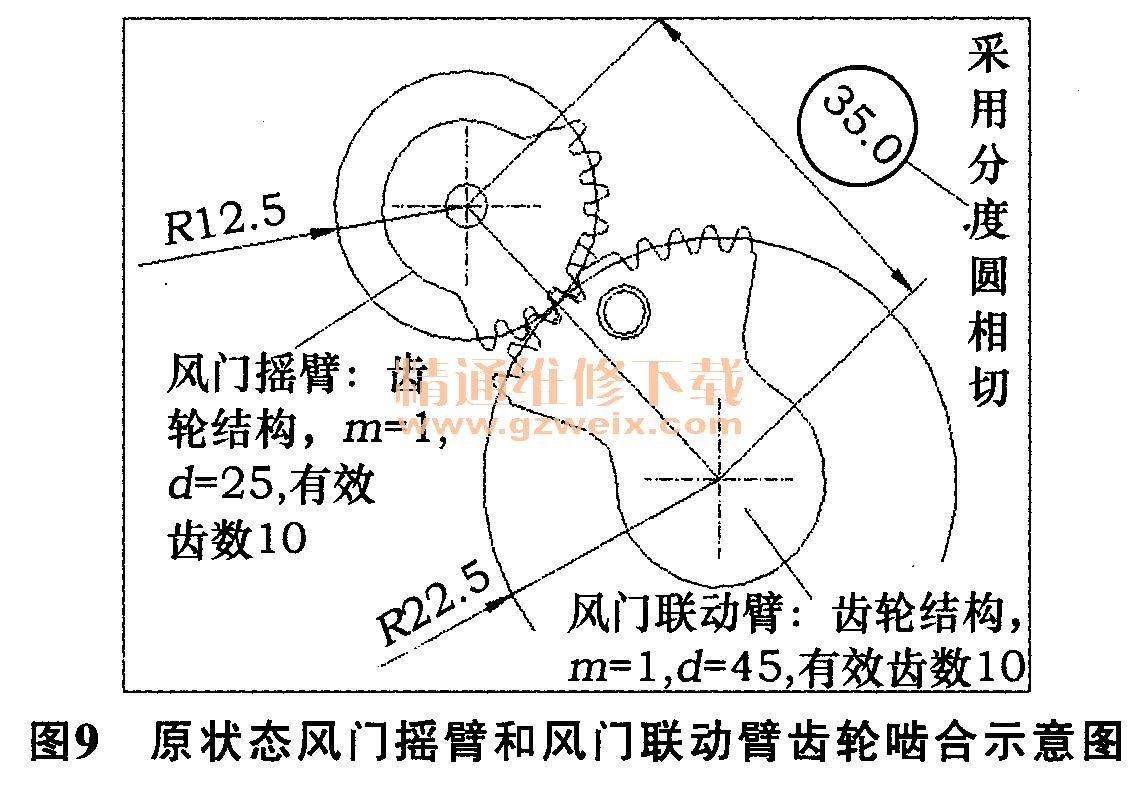

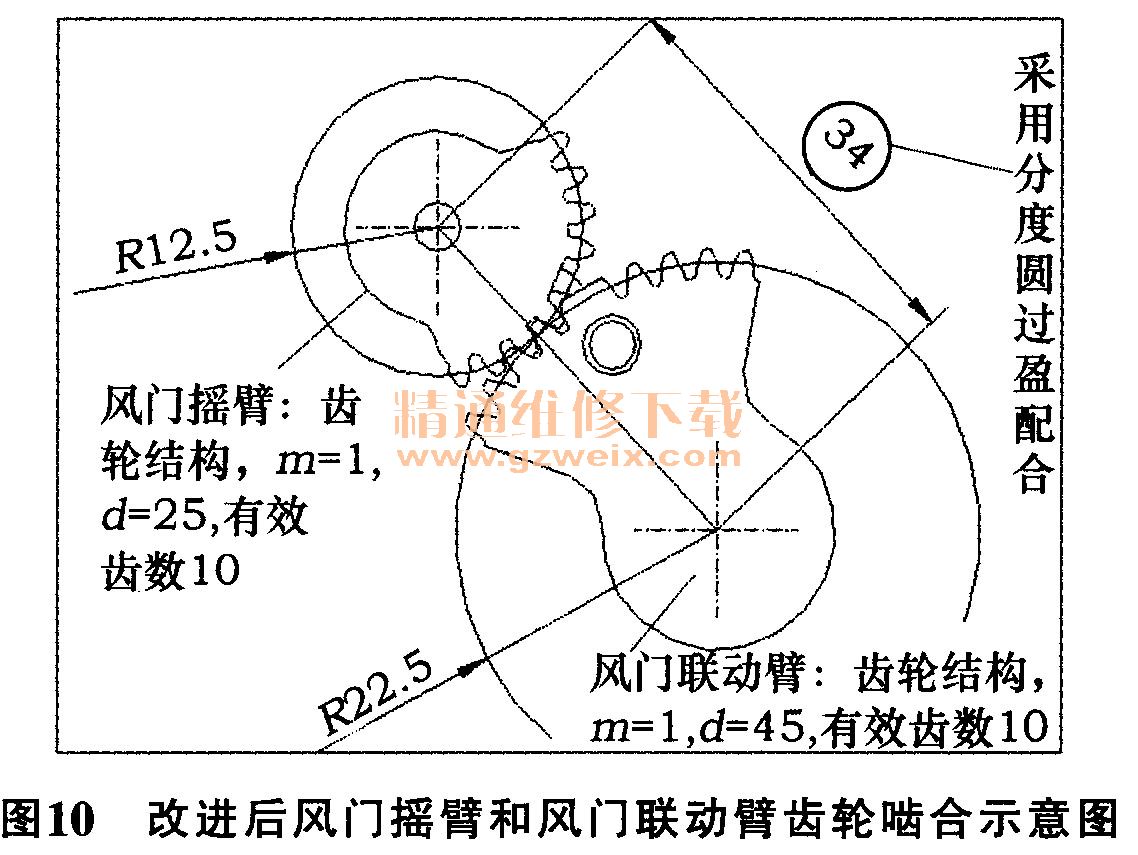

2)齿轮之间的啮合须采用过盈配合方式,原状态和改进后的风门摇臂和风门联动臂齿轮啮合如图9和图10所示。

风门摇臂和风门联动臂是塑料材质齿轮结构,在啮合的过程中不同于金属齿轮的啮合。由于塑料件在注塑成型过程中存在收缩,加上塑料件本身具有一定的塑料弹性,在齿轮啮合过程中如果采用分度圆相切进行设计,最终的实物往往存在较大的啮合间隙,造成行程损耗。应尽量采用分度圆过盈配合进行设计。

3)改进塑料注塑模具的精度,严格控制注塑工艺的过程参数,提高产品尺寸和状态的一致性和稳定性,是塑料产品长期以来需要攻克的难题。只有这样,才能保证暖风机风门在运动中进行风量分配位置的准确性。

4综合解决暖风机风门停留不一致的方案

机构在传递运动力和力矩的过程中,总是存在一定的配合间隙,有间隙就有行程损耗。当操纵机构、暖风机及其风门模具已经定型,如何克服或补充这些损耗,使得暖风机同一出风口风量无论在任何情况下都能保证状态一致,就是需要解决的问题。

1)当操纵机构模式旋钮打至双模式:如吹脸/吹脚或除霜/吹脚状态时,暖风机风门位置在操纵机构模式旋钮正反转时不一致,造成出风口风量不一致的改进方案如下。

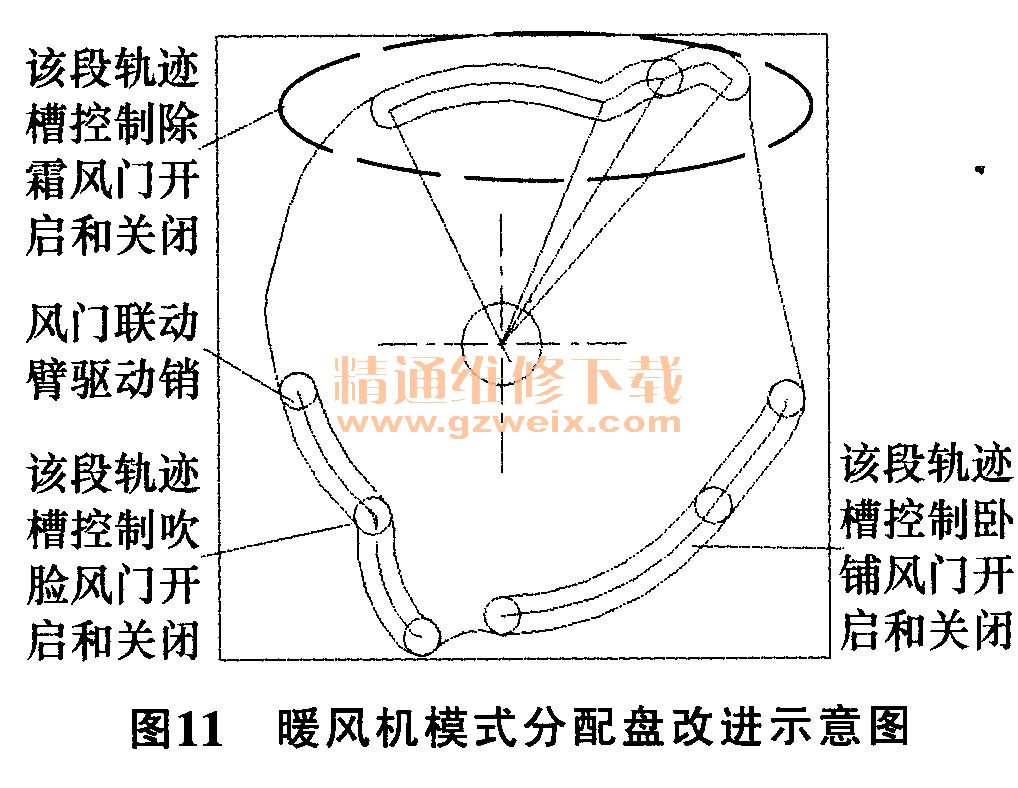

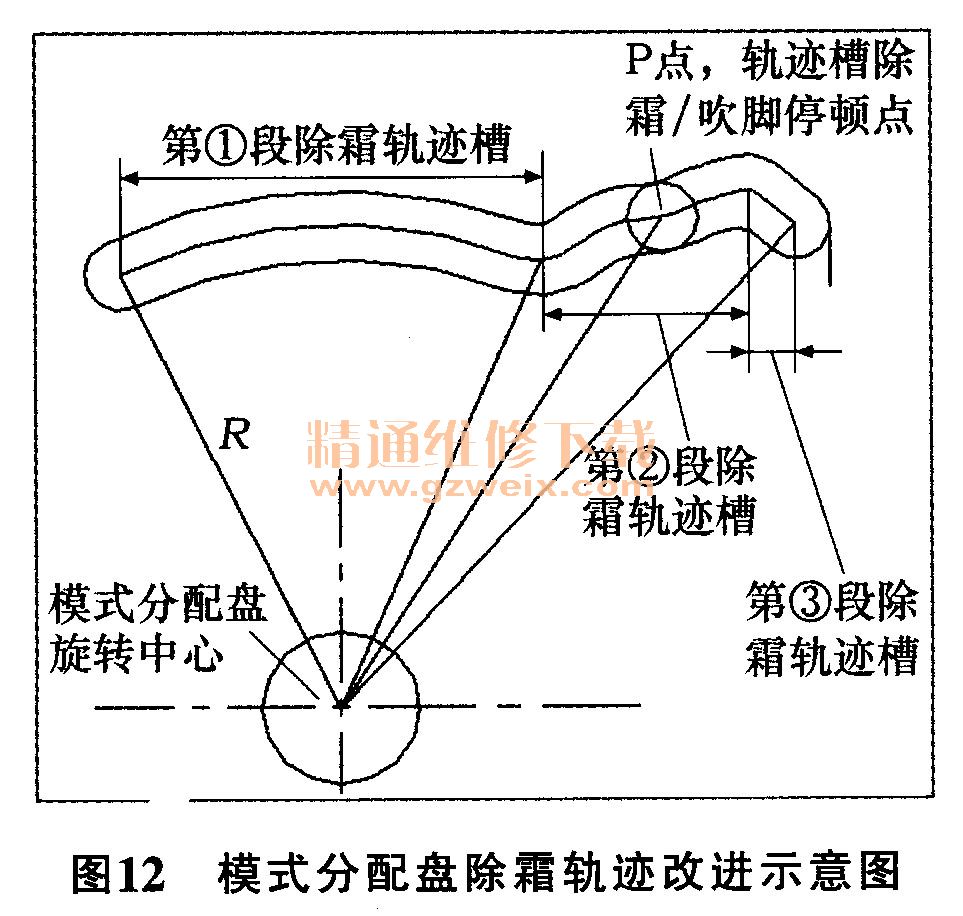

下面以某重型载货汽车空调暖风机为例进行分析说明,图11为暖风机模式分配盘改进示意图,图12为模式分配盘除霜轨迹改进示意图。

图12中,第①段除霜轨迹槽区域:其功能是控制除霜风门关闭,除霜风口关闭,吹脚、吹脸风口打开。在该段轨迹槽中,首先由模式分配盘做绕中心孔的旋转驱动,风门联动臂驱动销在轨迹槽中处于绕模式盘中心孔做半径为R的定距离滑行,联动臂不做旋转运动,如图13模式分配盘驱动除霜风门工作示意图所示。第②段除霜轨迹槽区域:是控制除霜风门由关闭到开启,除霜风口关闭到开启的过渡轨迹槽区域。当模式分配盘旋转至该区域时,由于该段轨迹槽是绕中心孔渐行渐远的渐开线运动轨迹,距离旋转中心的R逐渐变大,风门联动臂的定位销进入该区域后,在轨迹槽的驱动下,被迫做绕其自身定位孔的自转运动,已达到并配合轨迹槽的渐开线运动。风门联动臂和风门摇臂是齿轮啮合,联动臂的旋转运动驱动风门摇臂的旋转运动,从而带动风门自关闭到开启的运动。第③段除霜轨迹槽区域:是控制除霜风门开启的区域。此时,除霜风口打至全开,吹脚风口全闭。

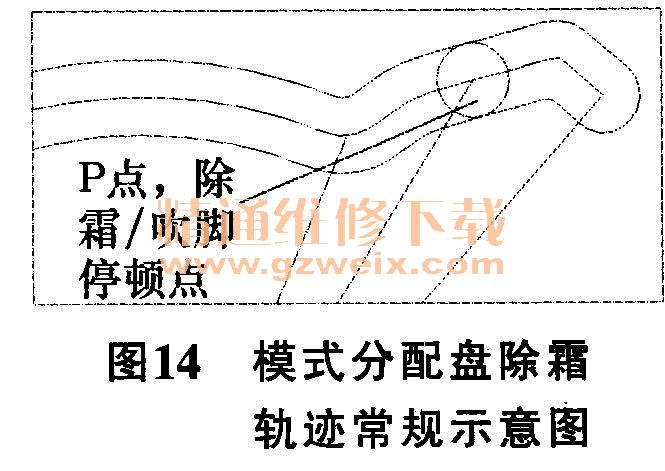

当操纵机构模式旋钮自吹脚打至除霜/吹脚双模式状态时,风门联动臂驱动销就处在图12中的第②段除霜轨迹槽区域内。当模式旋钮打至除霜/吹脚时,风门联动臂驱动销旋至P点,风门在除霜风口中处于接近半开的位置,将风量分配成除霜和吹脚同吹状态。常规的设计方案该轨迹点圆滑过渡,如图14所示。

由于除霜/吹脚停顿点为圆滑过渡点,不能够自锁,造成当操纵机构模式正反转时,若整体运动机构中存在不可避免的行程损耗,风门联动臂驱动销停顿位置将会不一致,造成风门在除霜/吹脚双模式状态中旋转角度不一致,最后造成风口出风量不一致。后果是可能正向打至除霜/吹脚时,除霜和吹脚都有风,而反向打至除霜/吹脚时,可能除霜风很小或没有风而吹脚风很大,或者除霜风很大而吹脚没有风。

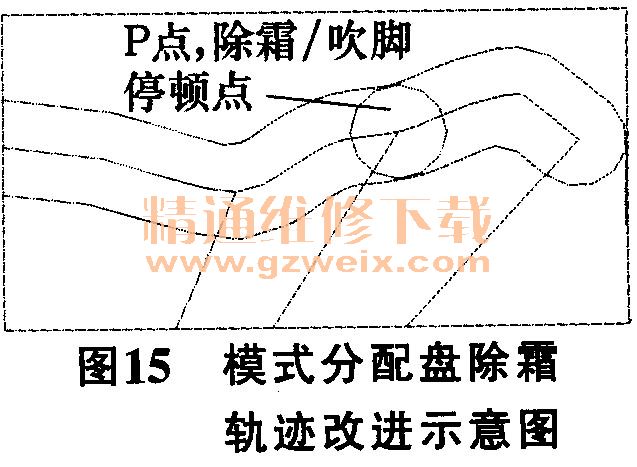

模式分配盘除霜轨迹改进如图15所示,在除霜/吹脚中间位置增加自锁轨迹,在整体运动机构中行程损耗较小的情况下,使风门联动臂驱动销无论在正反运行中都能够到达该位置并能够自锁,那么风门旋转角度将会趋于一致,暖风机出风口风量分配的一致性得到了保障。

2)当操纵机构模式旋钮打至单一模式状态时,如吹脚模式,旋钮正向旋转时,吹脚风很大,其他风口无漏风,但当旋钮反向旋至该位置时,吹脚风变小,原因是其他风口有漏风。改进方案如下。