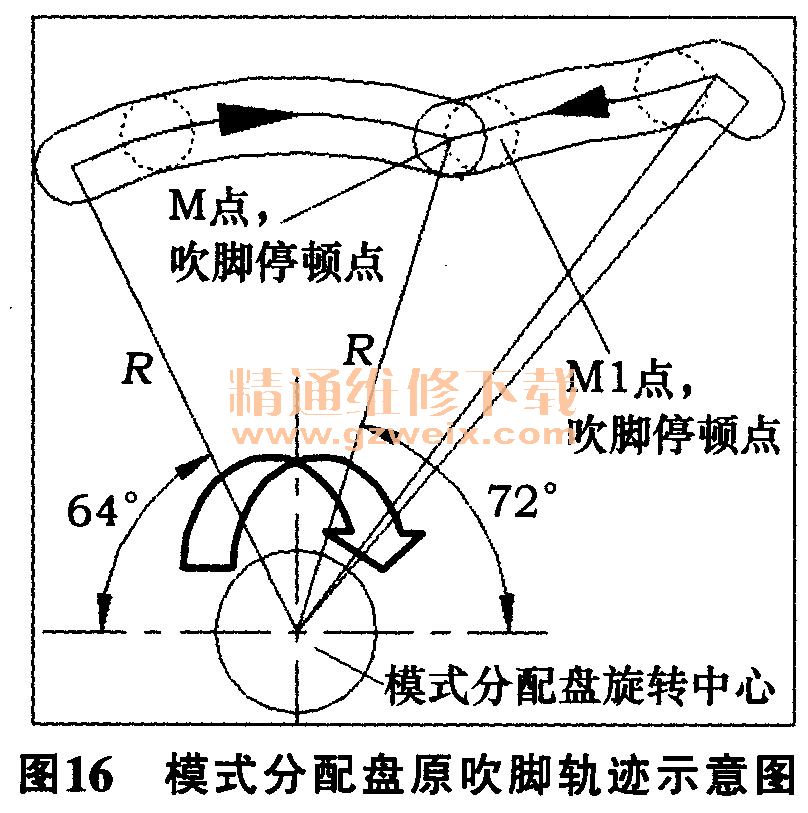

模式分配盘原吹脚轨迹如图16所示。操纵机构模式旋钮正向打至吹脚模式状态时,原状态风门联动臂驱动销在模式分配盘轨迹槽中的停顿位置M点。在该点位置状态时,除霜风门关闭除霜风口,全开吹脚风口。此时,如果风门联动臂驱动销再向右行至渐开线轨迹槽的话,风门联动臂将会驱动风门摇臂和风门渐渐打开除霜风口,关闭吹脚风口。所以该点是理论设计的点,并要求风门联动臂驱动销必须停留的点。当操纵机构模式旋钮反向打至吹脚模式时,由于系统运动机构存在行程损耗,很可能风门联动臂驱动销停留位置在图16所示的M1点(虚线点),该点处在除霜风口逐渐关闭但未完全关闭,吹脚风口逐渐打开,但未打至全开状态。停留该位置,会造成吹脚模式下,吹脚风口有风,但风量不是很大,而除霜风口有漏风现象。

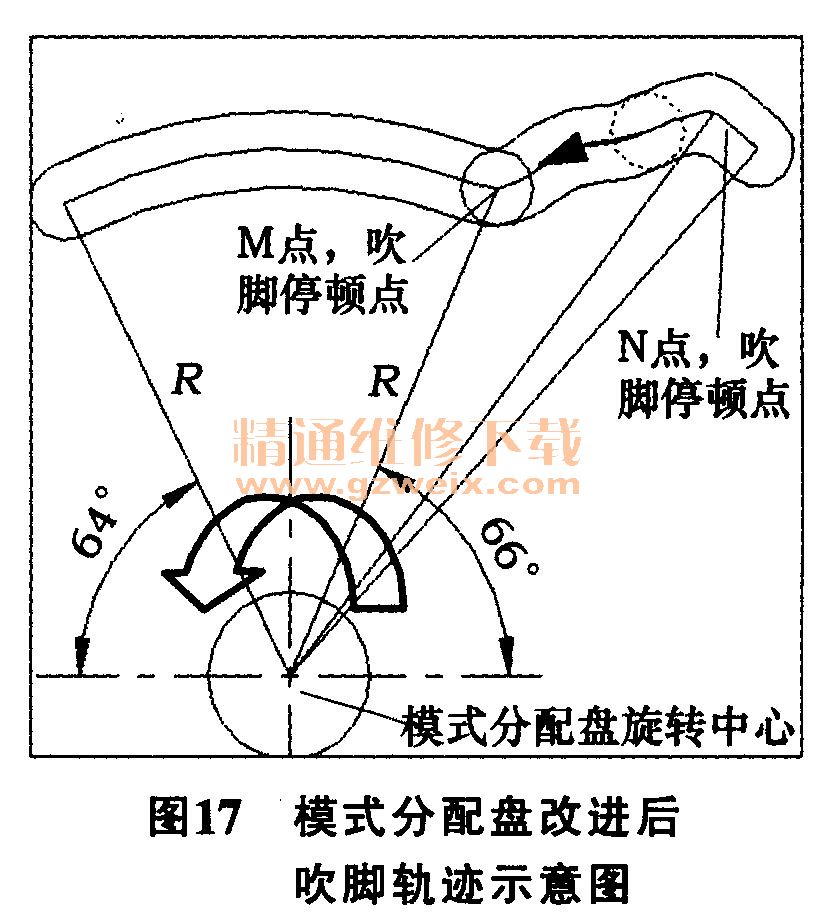

解决的方法是增大吹脚模式打开的行程,使在操纵机构模式旋钮反向打至吹脚模式时,风门联动臂驱动销提前到达半径为R的停留点M,减小吹脚至除霜段的行程,由图16所示的原状态吹脚停顿点为72°,改为图17所示的吹脚停顿点为66°。当然,角度也不能够减得太多,太多会造成当模式打至除霜/吹脚时的功能失效,具体可进行快速成型验证或进行运动模拟分析,这样就解决了反向打至吹脚模式时其他风口漏风问题。

5模拟试验验证

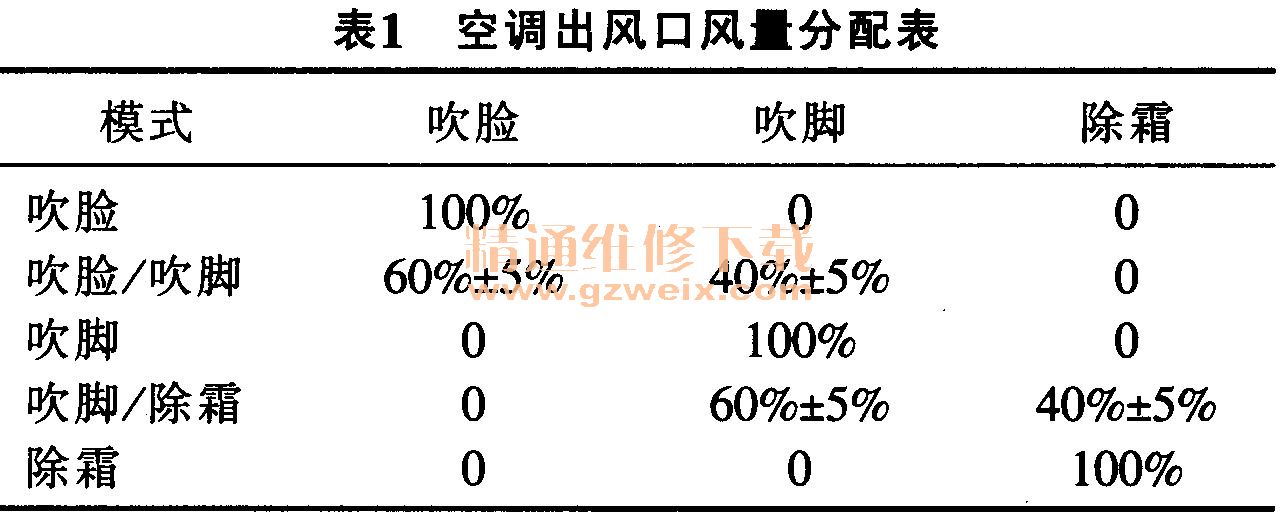

表1为某款空调系统整车厂要求的各个出风口风量分配比。

参照东风公司相关要求,在某一模式状态,其他出风口漏风风速在1.0 rn/s以下。

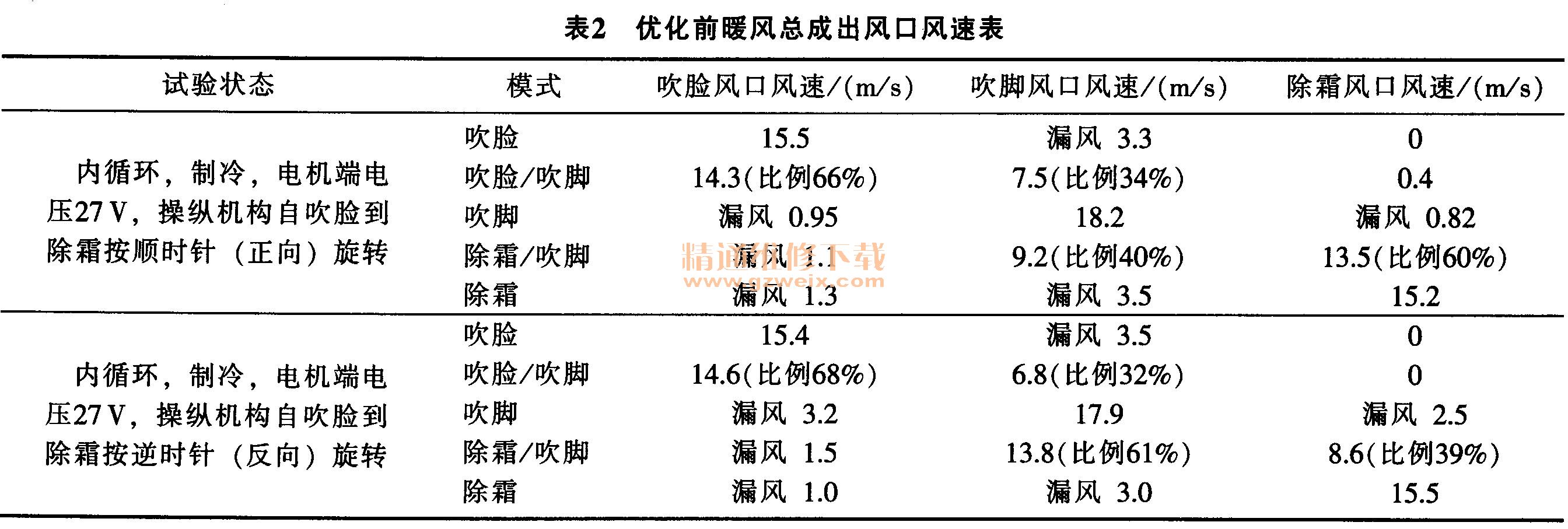

对该款空调装置,按照上述2.3, 3.2和4章介绍的优化方案结果重新进行设计整改和工艺优化,在环境模拟试验室中进行对比试验,优化前后的暖风总成出风口风速数据见表2和表3(在出风口相同的情况下,表中以风速进行代替,所测数据均取最大值)。

从表2、表3中可以看出,优化后暖风机各出风口漏风风速有了很大的改善,漏风风速最大值没有超过1.0。通过对试验数据的统计,得到优化后暖风机的出风口风量分配在整车厂要求范围内:如吹脸/吹脚,吹脸占60%±5%,吹脚占40%±5%;除霜/吹脚,除霜占40%±5%,吹脚占60%±5%。漏风量减小了,针对整车空调而言,无论制冷或者制热,在风机风量基本相同的情况下,相当于提供给乘员舱的风量增加了,提高了车内环境的舒适性。

6结论

1)合理设计空调操纵机构和暖风机相关运动部件之间的匹配间隙,严格控制塑料件的注塑和装配工艺,能够起到有效地分配空调出风口风量的作用。

2)合理设计并控制空调操纵机构和暖风机模式行程的匹配性,有效改进暖风机模式分配盘的轨迹走向和行程,能够改善空调出风口漏风量和风量分配的合理性。

3)优化后暖风机的漏风风速降低了2.0~4.0 m/s,提高了车内环境的舒适性和空调系统的可靠性。