2003年大众公司在1.8L-5V-92kW进气道喷射汽油机的基础上为第二代奥迪A3和A4轿车开发了一种采用齿形皮带传动的新型横置式自然吸气2.0L-4V-FSI分层直接喷射汽油机,其内部型号为EA113汽油机系列。2004年在此平台基础上开发的世界上第一台涡轮增压缸内直接喷射2.0L-TFSI汽油机批量投入生产。而2006年新开发的采用链传动的1.8L-TFS工汽油机是在全新设计的基础发动机上应用了升级版的增压燃油分层直接喷射(TFSI)燃烧过程。不断创新的TSI技术为这种最新的机型提供了更大的低速扭矩和更低的燃油耗,同时新一代发动机管理系统和喷油系统高压部件还能用于满足特超低排放汽车(SULEV)废气法规要求的2.0L-TFS工增压分层直喷式汽油机。这些新机型在大众公司内部被命名为EA888汽油机系列。

从一开始EA888系列汽油机就是按照用于大众公司所有型号和汽车平台的“全球发动机”和全世界所有市场应用的要求来设计的。大众公司于2007年春成功推出了这种全新汽油机系列的第一代机型,随后又在此基础上开发成功了特超低排放汽车用的2.0L-TSI机型;在2009年度的第二代机型上又进行了多处摩擦优化,并同时推出了奥迪可变气门定时和升程机构(Avs);2011年又推出了经进一步广泛优化并装备Avs机构的第三代1.8L-TFSI-Avs机型。从2005年以来,这种EA888直列4缸TFSI汽油机系列总共10次荣获著名的“年度国际发动机”和“十佳发动机”奖。本文将详细介绍第一代和第三代机型的结构和性能。

一、第一代1.8L-TFSI机型

奥迪公司认为,对4缸汽油机而言,缸内直接喷射与废气涡轮增压是解决下列汽车和发动机开发目标冲突的最佳组合:①更高的行驶功率、更好的动力性能和更多的驾驶乐趣;②更低的燃油耗、更好的舒适性和更高的安全性;③降低排放并满足更严厉的汽车法规要求。

奥迪公司在2004年推出的EA113系列2.0L-TFSI机型的基础上,已开发出了一种全新的基础一发动机,在排量较小的1.8L汽油机上应用了高压缸内直接喷射系统和废气涡轮增压系统。

作为新一代汽油机系列的第一代机型,1.8L-TFSI汽油机开发的主要目标除了成本低、品质好、质量轻、适合于横置和纵置安装的外形尺寸以及在发动机低转速范围内具有较高的升扭矩之外,还必须具备以下特点:①舒适性和噪声明显改善;②通过发动机部件和结构组合件的功能集成,结构比老机型更紧凑;③基础发动机按照非常宽广的功率型谱(升功率大于100kW/L)设计;④按照燃用辛烷值(研究法)95/91的燃油设计;⑤在全世界范围内,大众跨国集团公司可以组织生产;⑥可以改用代用燃料;⑦适合于世界市场应用;⑧重点提高加速性能(在降低用户实际使用燃油耗的同时提高动态扭矩提升速度)。

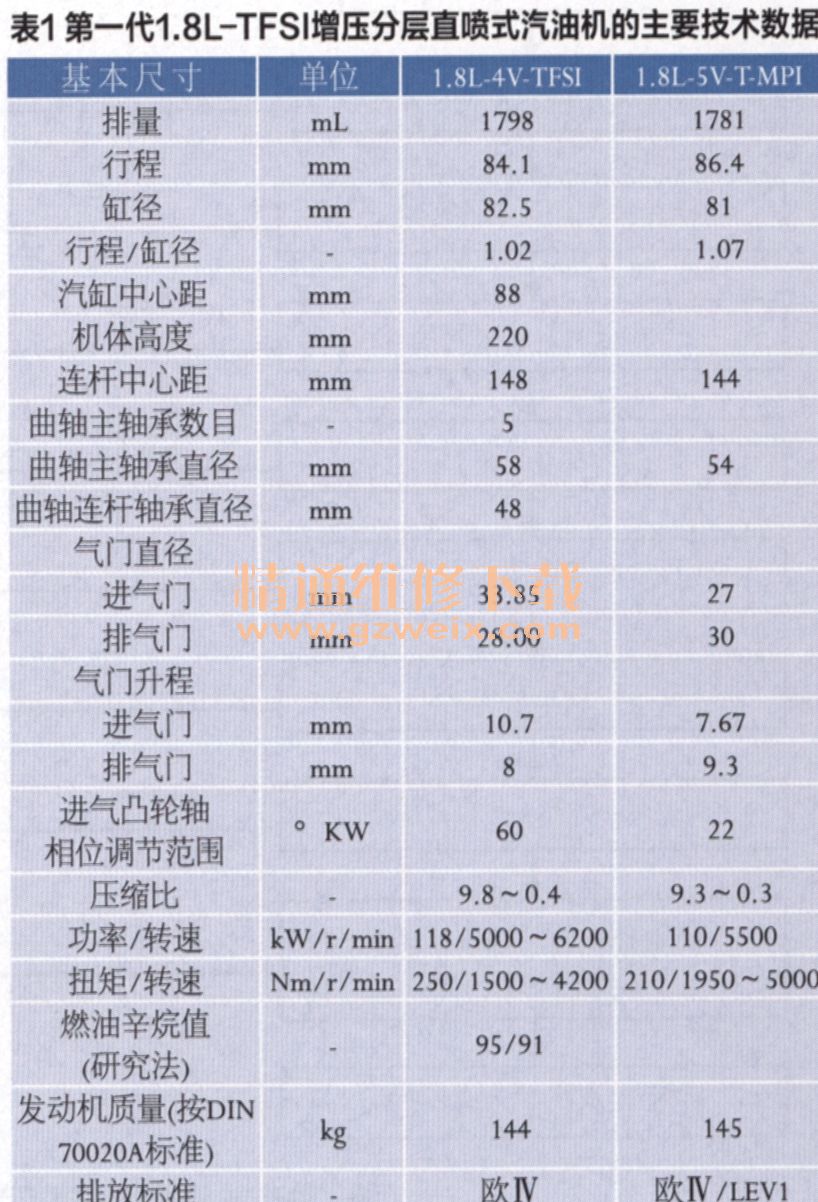

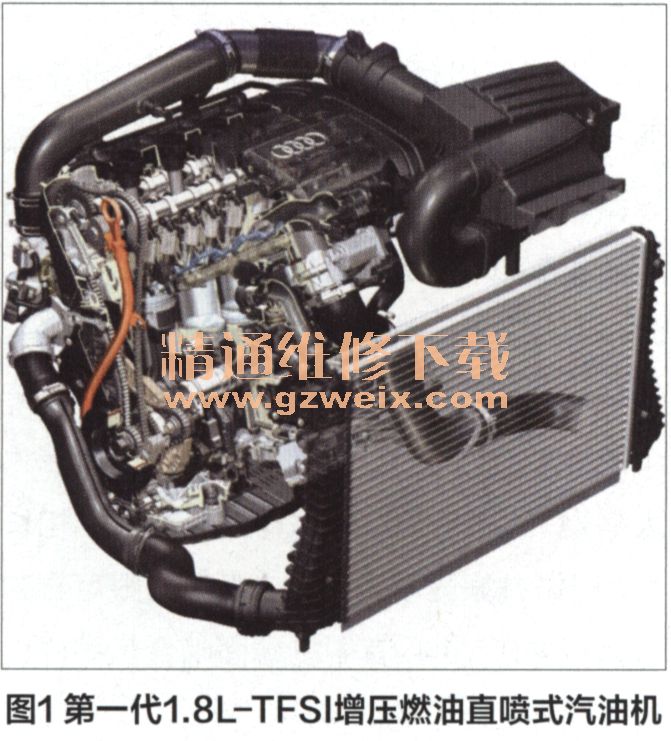

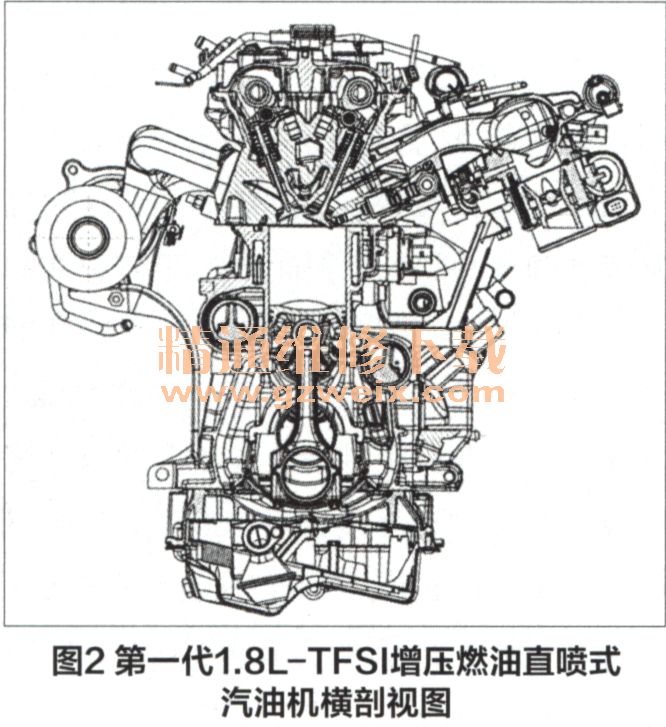

表1中列出了第一代1.8L-TFSI增压燃油分层直喷式汽油机的主要尺寸和技术数据,并与老款1.8L-5V-T-MPI五气门增压进气道喷射汽油机进行对比。图1和图2分别示出了第一代1.8L-TFSI机型的总体布置和横剖视图,从中可以看出它比老机型的结构明显紧凑,而且即使采用了平衡轴传动机构和高压缸内直接喷射系统,发动机质量并没有增加。

1.汽缸体曲轴箱和平衡轴机构

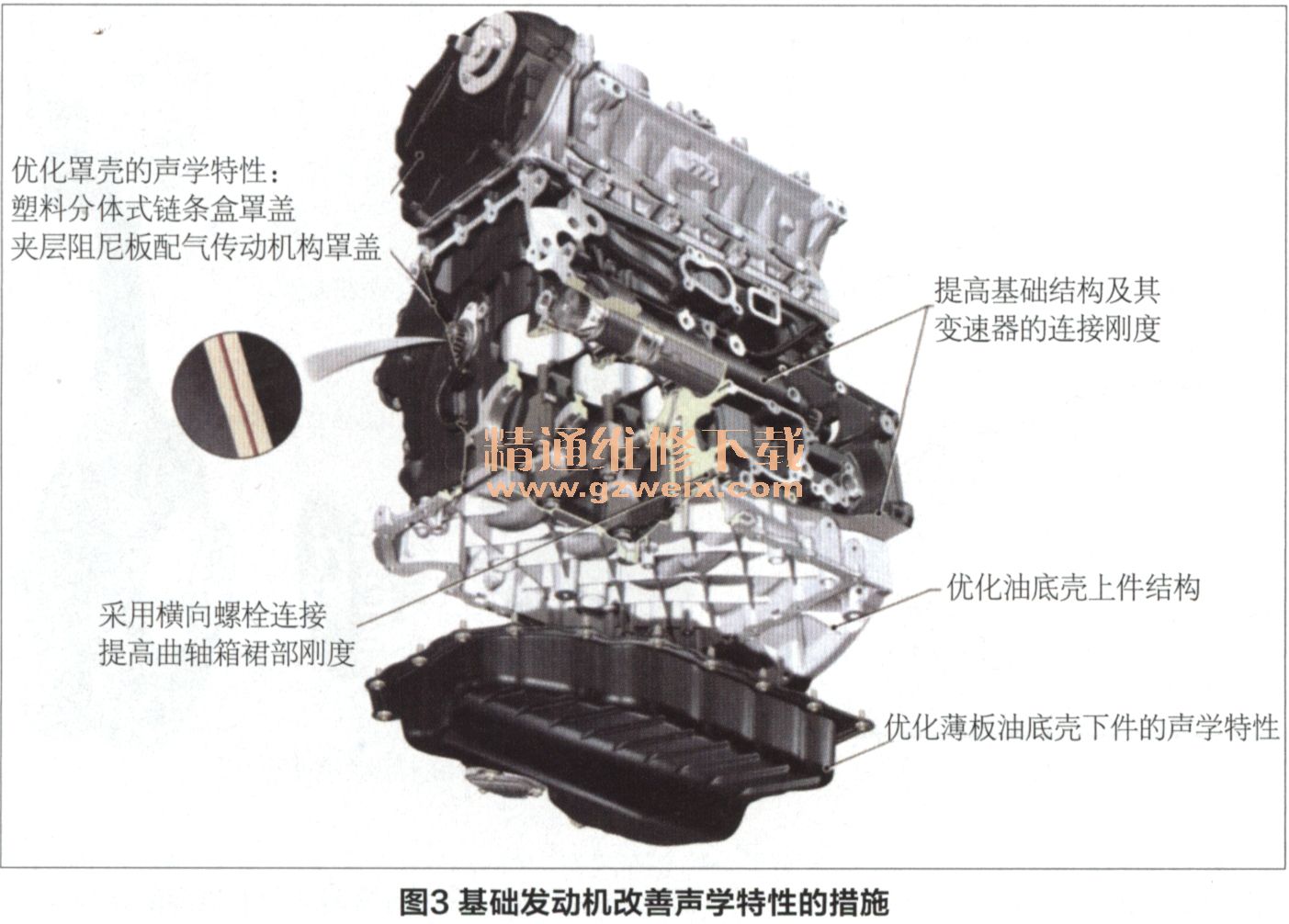

汽缸体曲轴箱用GJL250片墨铸铁制成,采用汽缸体顶面封闭的常规深裙型结构。由于集成了隧道式平衡轴轴承座、前端设计成凸起的链条盒凸缘以及进气侧贯穿汽缸体长度的冷却水布水道等措施,大大提高了汽缸体曲轴箱的刚度,并采用横向螺栓将曲轴箱裙部与中间几挡主轴承盖紧固连接进一步提高了曲轴箱裙部的刚度,同时加强后端结合面提高与变速器的连接刚度(见图3)。虽然该机型的汽缸体曲轴箱按大于100kW/L升功率进行设计,但仍获得了一个质量仅为33kg的名副其实的轻型结构机体。汽油机汽缸体曲轴箱应用铸铁材料是现代先进高功率低成本增压汽油机的标志。

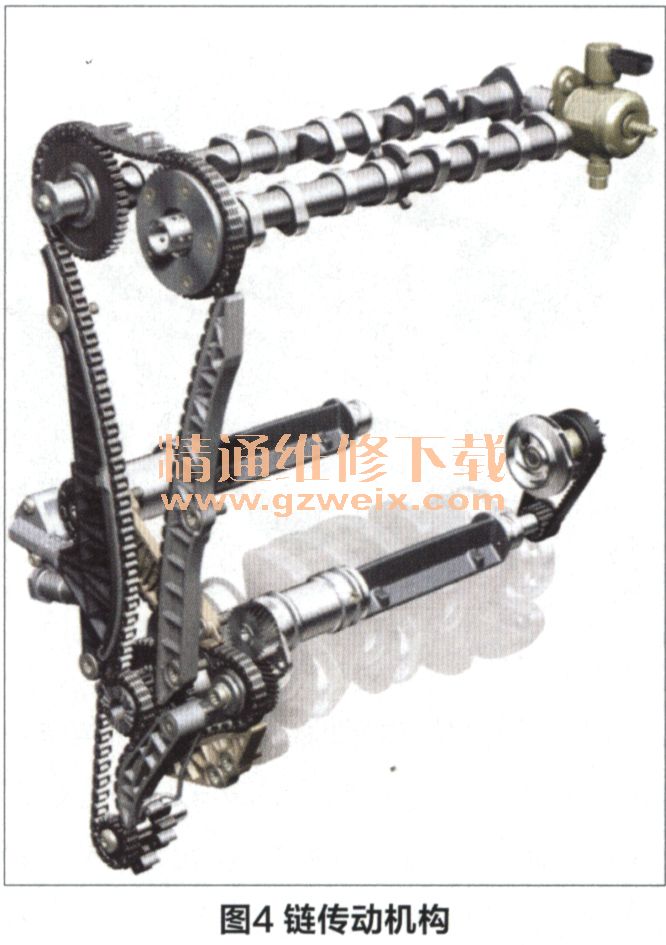

为了减小二阶惯性力及其相对于发动机纵轴的交变惯性力矩,奥迪公司首次应用了集成在汽缸体曲轴箱侧壁内的平衡轴机构。两根平衡轴是通过紧挨在配气链传动机构后面的齿形链条由曲轴传动的,而两根平衡轴的反向旋转则是通过紧挨驱动平衡轴的齿形链轮后的一对斜齿轮来实现的(见图4)。与以往轿车发动机通常附加在主轴承座下方的平衡轴机构相比,这种集成在汽缸体曲轴箱中的平衡轴机构在成本、质量和汽缸体曲轴箱刚度等方面具有明显的优点。由于平衡轴机构的位置从油底壳转移到了汽缸体曲轴箱侧壁内的隧道式轴承中,从而减少了因不平衡质量旋转搅动所引起的机油起泡乳化。

平衡轴采用球墨铸铁(GJS)材料制成,它具有三道支承轴承,位于第1和第2道主轴承座上方的两个轴承直接做成压铸铝衬套,而位于第4道主轴承座上方的一个轴承则做成一个多层材料制成的衬套。

2.双顶置凸轮轴配气传动机构

广泛研究已经证实,6.35mm的齿形链无论是在配气传动机构、平衡轴传动,还是在机油泵传动中,就声学特性、摩擦、成本、伸长和装配情况等方面与滚柱链和套筒链相比都是最好的解决方案,而且与齿形皮带相比能确保设计的使用寿命。该机型所有的齿形链机构一并示于图4上。

3根齿形链条都由4片牵引接片和5片导向接片组合而成,只是链节的数目有所区别。牵引接片是精密冲压而成的,因而可以为接片和销轴之间的相对运动提供尽可能高的承载份额,而导向接片则是精密加工而成,并且销轴采用了钒碳化物涂层。在配气传动机构中有一个液压涨紧器,涨紧滑轨和导向滑轨都用PA6.6尼龙制成,其中涨紧滑轨被做成具有玻璃纤维加强的承载基体双组分滑轨。它们主要通过位于汽缸盖下方汽缸体上的一个喷孔由机油主油道供应机油润滑。平衡轴传动机构中有一个调节力非常柔软的液压涨紧器,鉴于平衡轴传动链的速度很快,其滑动衬面用PA4.6尼龙制成。为了润滑平衡轴传动链,从汽缸盖上回流的机油被接收到固定在链条盒盖上的存油槽中,再定量供应给平衡轴传动装置。由于机油泵传动上的动态负荷较小,因此无须液压涨紧阻尼装置,只要用弹簧预紧力通过一个用PA6.6尼龙制成的滑轨来涨紧,并用油底壳中的或回流的机油来润滑。所有的链轮都是粉末冶金件,出于提高耐磨性的考虑,在烧结工序后再进行表面压缩处理,使周边范围内的材料几何全部压实,因此磨损明显减少了。

出于缸内燃烧性能指标的考虑,进气凸轮轴相位调节器(见图5)用一个定位销锁定在进气门晚开的起始位置上,并具有可向进气门早开方向提前60°曲轴转角的调节范围。其开发目标是要求在最低和最高机油温度下,在整个发动机特性曲线场范围内,在具有良好的可调节性的同时获得高的调节速度。为了满足这些要求,大众公司开发了一个叶片式相位调节器,其转子焊接在进气凸轮轴上,而应用激光焊接能够在很大程度上无应力地将传动力矩传递到进气凸轮轴上,并在结构空间上提供较大的设计自由度,这样调节相位调节器所必需的机油比例阀就能够直接集成布置在凸轮轴上转子的内部,从机油泵过来的压力机油经过第一道凸轮轴轴承盖中的油道,通过凸轮轴轴颈圆周上的孔进入机油比例阀,然后再根据相位调节的要求,从那里通过凸轮轴上另外的油孔流入相位调节器的一个或另一个油腔中,这样机油从比例阀到相位调节器的流程极短,从而就能够实现所要的高调节速度。而机油比例阀则由单独固定在凸轮轴旋转轴线上的电磁线圈通过一根销轴来实现其轴向移动的电子控制。通过上述机油引导的优化,在热机油够达到200°CA/s,即使低至-5℃冷启动时也能够迅速调节(见图6)。