2.基础发动机

(1)汽缸体曲轴箱

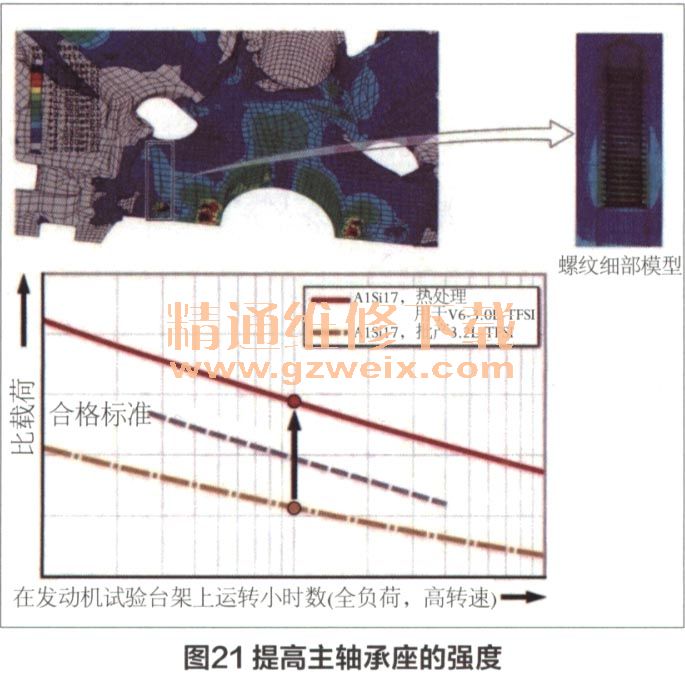

900V形汽缸体曲轴箱继承了V6-3.2L-TSI自然吸气机型所应用的床板式底座结构,其上半部采用AISi17Cu4Mg过共晶铝合金的低压金属模铸造的整体铸件并经特殊的热处理。由于爆发压力提高,主轴承座的载荷大大增加,因此特别是主轴承盖螺栓螺纹孔范围内的动态强度必须明显提高,借助于有限元(FEM)计算进行主轴承座的设计(图21),并查明所必需的材料特性值。下半部的床板式底座与自然吸气机型一样是采用AISi9Cu3铝合金压铸而成的,并镶铸球墨铸铁GJS50主轴承桥。

为了提高预紧力,主轴承螺栓的强度等级从9.8级提高到10.9级。汽缸体曲轴箱总成的重量为33kg,对于发动机所提供的升功率而言是非常轻的。由于采用了床板式底座结构,能够达到高的纵向和横向刚度,有助于动力总成在汽车上获得可靠的振动特性。

(2)曲柄连杆机构

V6-3.0L-TFSI增压直喷式汽油机采用连杆轴颈两段错开式的曲轴,用C38材料模锻而成,与V6-3.2L-FSI汽油机相比,其行程调整为89mm。连杆材料采用70MnVs4合金钢,长度为153mm,其大头采用新开发而成的胀裂工艺,优化了强度。

活塞是按压缩比10.5设计的,第一道活塞环槽镶座,活塞裙部涂有含铁耐磨涂层。为了解决降低曲轴箱通风和机油耗与高升功率之间的矛盾,以及尽量降低摩擦和磨损,开发了以下活塞环组:第一道环采用钢为材料,形状为不对称球面,环高1.2mm;第二道环采用铸铁为材料,鼻形环,环高1.5mm;第三道环采用钢为材料,双斜切式刮油环一软管涨簧组合,环高2mm。

(3)汽缸盖/配气传动机构

每缸4气门的汽缸盖,包括用于固定增压模块的螺栓凸台在内,都继承了自然吸气式直喷式汽油机的结构,而增压机型专用的进气门、气门弹簧和配气定时都已经过改进,进气凸轮轴相位调节器可以取消。

(4)可调式冷却水泵和可调式机油泵

3.0L-TFSI-V6汽油机开发的重点是相对于老机型降低摩擦损失和提高效率。为此采取了诸多降低摩擦的措施,其中两个很重要的因素是采用可调式冷却水泵实现智能型热管理和应用可调式机油泵降低机油压力。

可调式冷却水泵(图22)采用气动控制来调节泵水量,调节滑套位于水泵叶轮周围,通过真空腔内的真

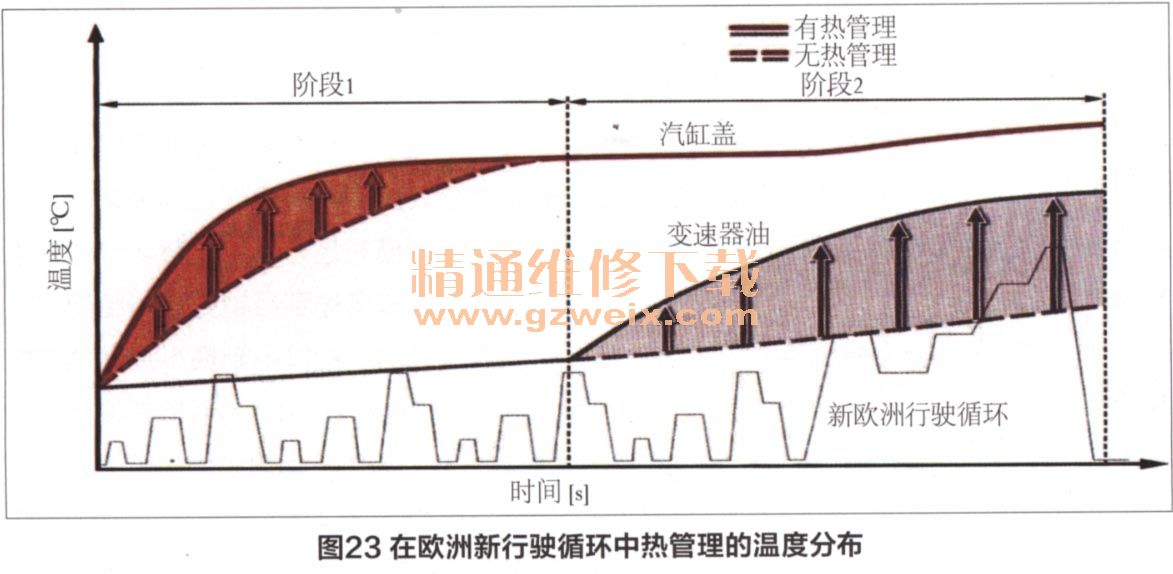

空度在调节滑套活塞上施加一个力,克服弹簧力将调节滑套推向右侧,这样就能使水泵出口压力侧产生节流,从而减少泵水量。由于装有三个回位弹簧,假如真空供应发生故障,那么失效一安全保护功能就能确保水泵输出全泵水量。由于采用了可调式水泵,从冷起动开始冷却液就可以完全不流动,而在暖机后的冷却液混合阶段期间,通过冷却水泵的有节奏开闭来调节泵水量使温度水平逐步平衡,而在高转速高负荷时冷却水泵可短时间接合以保护发动机避免过热。因此,采用这种可调式冷却水泵可实现发动机的智能化热管理,能够根据发动机当时的运行状况或环境条件,例如启动温度或空调装置的调节状态,使发动机、变速器和车厢内达到最佳的热量分配。发动机电控单元通过相应的传感器采集相关系统的热量需求,并根据运行工况向主管热流分配的各自相关的执行器发出相应的调节信号,因此在暖机阶段发动机和变速器总成的预热能明显加快,而发动机暖机运行的优化和动力总成摩擦的快速降低,能够持续不断地获得节油效果。图23示意地表示出有/无热管路系统在欧洲新行驶循环中暖机运行阶段预热效果的比较。可以清楚地看到,在暖机运行阶段1,有热管理系统的汽缸盖温度的提升要明显优于无热管理系统的机型,这种优势是通过可调式冷却水泵使得整个发动机中的冷却液不流动而达到的,从而改善了发动机机体和燃烧室的预热效果,使得暖机阶段的摩擦损失显著降低,燃油喷射明显优化。汽缸盖上的温度传感器不断地监测发动机的温度水平和防止过热,暖机运行降低结束以后可调式水泵才使冷却液开始循环,使得冷却液回路中的温度水平逐步趋于合适和稳定。而在暖机运行阶段2,则利用发动机中已热起来的冷却液,通过热交换器来加热变速器油。

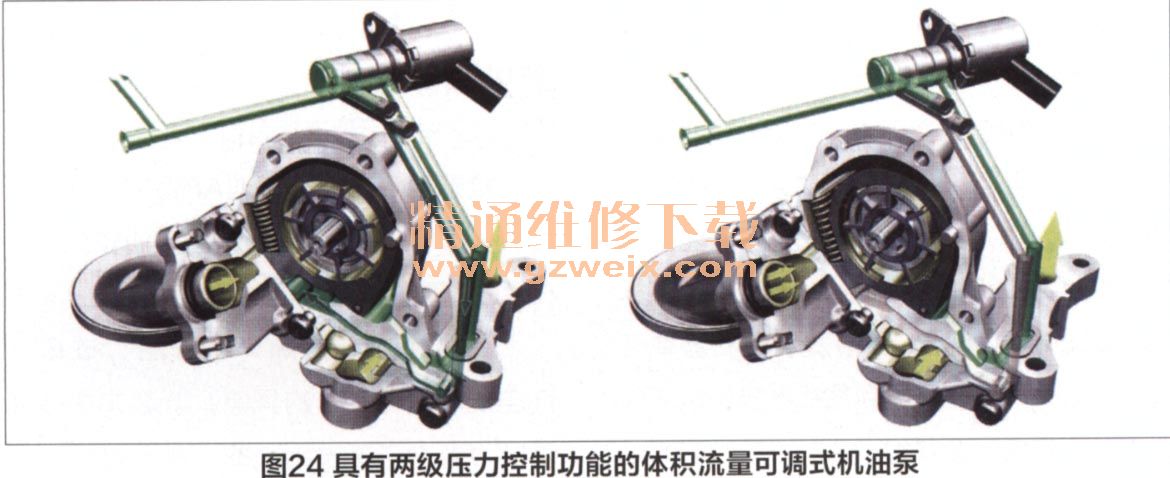

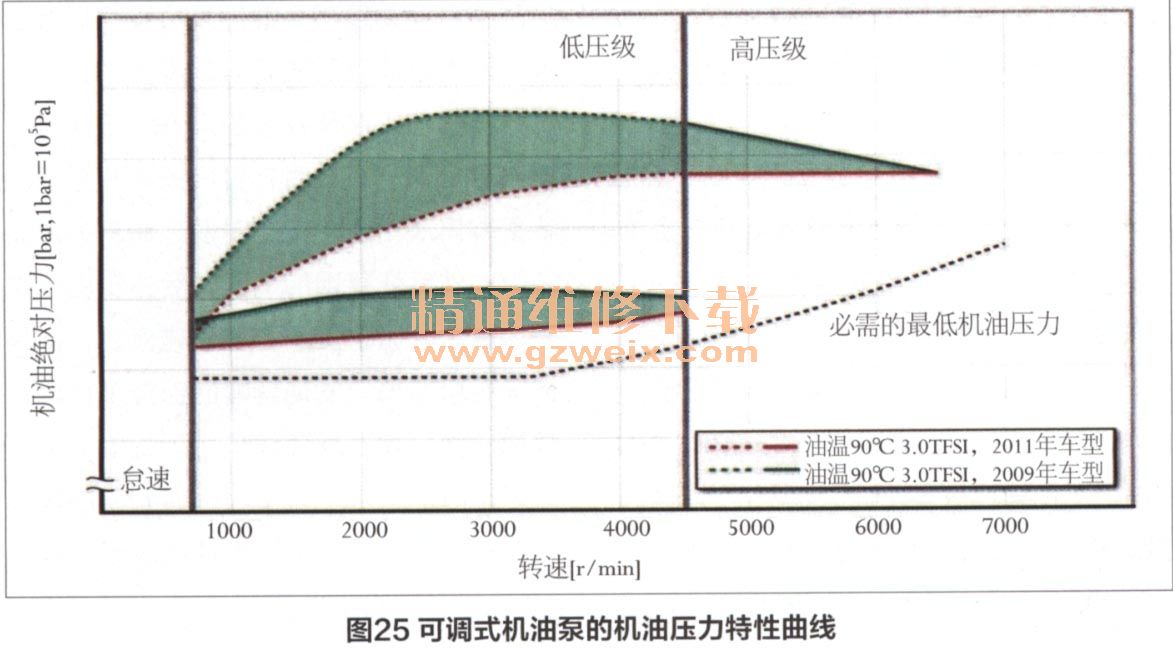

可调式机油泵是具有两级压力控制功能的体积流量可调式叶片泵(图24),它根据负荷和转速借助于一个电磁阀实现机油压力分级调节。为了使机油泵在低压级工作,两个控制油道均被接通到调节滑盘(图24左),而若要在高压级工作,则只有常通油道中有压力(图24右)。在整个转速范围内机油压力的提升特性,无论是低压级还是高压级(图25实线)都比老机型(图25红、绿色虚线)优越,特别是低压级的机油压力降低了0.03MPa。