2004年奥迪公司在原有V型汽油机系列的基础上开发了两款用于新型奥迪A6轿车上的全新V6汽油机,其中V6-3.2L-4V-FSI直喷式汽油机是新型缸内燃油分层直接喷射式(FSI)汽油机系列的第一款V6代表机型,它是着重满足奥迪品牌轿车的运动型动力性能要求的顶级V6机型,而新型V6-2.4L-4V-MPI多点气门口喷射(MPI)汽油机是与上述机型同步开发的一款以舒适性为目标的基本机型,实际上是原有2.4L-5V-MPI汽油机的改进型。2006年奥迪公司又推出了采用奥迪可变气门升程系统和可调机油泵的第一款替代机型V6-2.8L-FSI。2008年奥迪公司再次推出的V6-3.0L-TFSI机型是奥迪首款增压直喷式汽油机,使得V6汽油机系列动力总成的品种向更高的功率扩展,进一步凸现了奥迪轿车运动型动力性能的品牌特色。本文将分别对V6-3.2L-4V-FSI燃油分层直接喷射汽油机、V6-2.4L-4V-MPI多点气门口喷射汽油机、V6-3.0L-TFSI增压直喷式汽油机的结构和性能进行重点详细介绍。

一、V6-3 . 2 L-4V- F S I燃油分层直接喷射汽油机

新型V6-4V汽油机(包括3.2L-FSI和2.4L-MPI两种机型)的开发目标是:①高模块化程度;②紧凑的结构型式;③制造和装配方式的高度通用性;④汽油机能够实现缸内燃油分层直接喷射(FSI)和多点气门口喷射(MR)燃烧过程;⑤能够满足全球当今和未来的法规要求;⑥便于维护保养;⑦具有进一步开发的潜力;⑧高的扭矩和功率水平;⑨低的燃油消耗;⑩在具有强劲动力性能的同时满足高舒适性的要求。

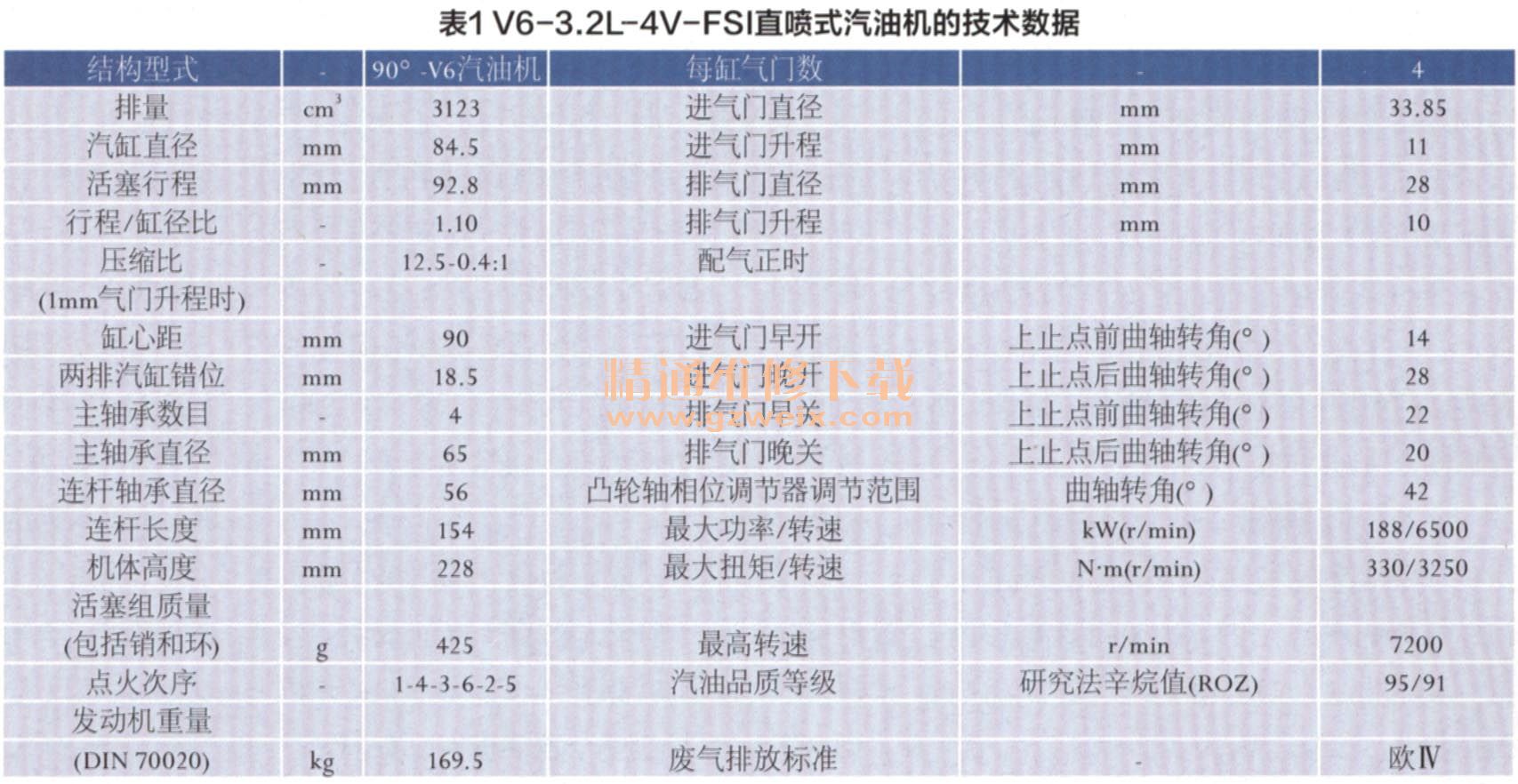

新型V6-3.2L-4V-FS}直喷式汽油机(图1)的主要技术数据如表1所示。它被应用于新型A6轿车上,并为前桥驱动和全轮驱动车型配置手动变速器,而无级自动变速器则只用于前桥驱动车型,六挡变速器配备全轮驱动车型。与其同步开发的是V6-2.4L-4V-MPI多点气门口喷射汽油机。

1.基础发动机

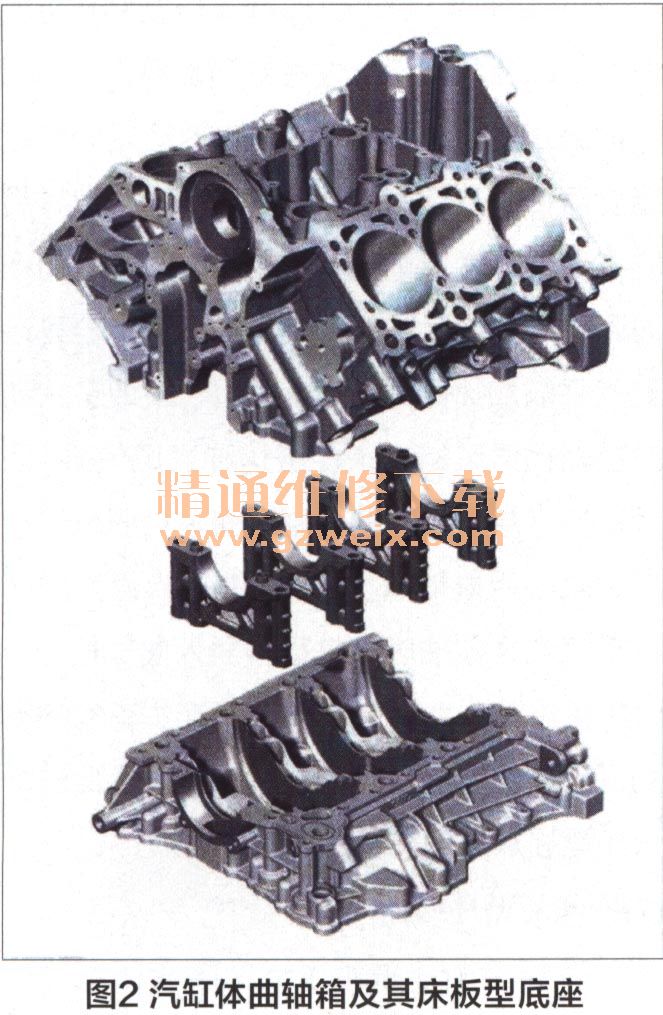

(1)汽缸体曲轴箱

90° V形夹角的汽缸体曲轴箱(图2)是从曲轴中心平面剖分的,并采用了床板型底座结构设计方案。汽缸直径84.5mm,缸心距90mm,汽缸体曲轴箱总成长360mm,宽430mm,外形尺寸十分紧凑。

汽缸体曲轴箱总成的上半部分是采用AISi17Cu4Mg过共晶铝合金的低压金属模铸造的整体铸件。这种结构的特点是具有高的静态和动态强度、非常小的汽缸变形和良好的燃烧室散热。由于没有汽缸套,因而能实现非常窄的汽缸鼻梁宽度(5.5mm),而且汽缸鼻梁中有冷却水套冷却,这样就使得汽缸周围能获得尽可能均匀的温度分布。

铝汽缸工作表面的最终机械加工采用了分三次晰磨和时效处理工艺。首先从环保观点出发,与迄今为止通常采用氢氧化钠溶液进行时效处理的工艺相比,这种生产工艺极大地改善了环境,同时也明显提高了随后汽缸工作表面机械加工的生产工艺安全可靠性。

床板型底座由AISi9Cu3铝合金压铸而成,并镶铸GJS50球墨铸铁轴承桥予以加强,床板型底座中的主要力线就通过这些轴承桥传递,而且这些镶铸件也有助于降低在零件温度较高情况下主轴承的间隙。

汽缸体曲轴箱装配总成的重量为33kg,这对于发动机所实现的升功率而言是非常轻的,但是其承载能力仍为例如采用增压可能进一步提升发动机功率留有储备。通过采用床板型底座结构型式所达到的纵向和横向刚度还为有助于机组在汽车上承受极端的振动状况。

(2)曲柄连杆机构

与老机型V6-3L-5V汽油机相比,V6-3.2L-4V-FSI直喷式汽油机曲轴(图3)的曲柄臂加宽了1mm,同样连杆轴颈的直径也从54 mm加大到56mm,以使连杆轴颈具有较大的重叠度,为提高刚度所采取的这些措施有助于改善曲柄连杆机构的声学和动态性能。

由于连杆材料从C70碳钢改换为33MnVS4合金钢及其相应的结构造型优化,首先大大减少了连杆的旋转质量,而且因新材料具有较高的强度,使得细长的连杆体能可靠地传递较大的汽缸燃气压力。

专门为新的FSI燃烧过程匹配的锻压活塞的重量比老机型的活塞稍有增加,但正好被连杆质量的减轻相抵消,这样就整个曲柄连杆机构而言,与老机型V6-3L-5V汽油机相比,其运动质量甚至还有所减少。活塞裙部涂有含铁的耐磨涂层。

曲柄连杆机构通过上述这些优化措施能使发动机转速高达7200r/min。

(3)平衡轴

90° V形夹角的V6发动机的惯性力可以完全被平衡,但是惯性力矩却必须采取附加措施才能予以平衡。这也适用于现在这种连杆轴颈错开(30°错位)的结构型式,它可获得120°均匀的点火次序,此时最重要的首先是一级惯性力矩。为了能满足提高的舒适性要求,采用了附加的质量平衡轴(图3)。在V形发动机系列中,这种新的V6机型将平衡轴集成在汽缸体曲轴箱的V形夹角内,无论是对平衡功能还是充分利用结构空间而言都是最佳的。

(4)汽缸盖

该机型的汽缸盖(图4)是由已为人们所熟悉的直列4缸2.0L-FSI直喷式汽油机的四气门铝合金汽缸盖经过改进设计而成的。无论是2.4L-4V-MPI多点气门口喷射汽油机还是3.2L-4V-FSI直喷式汽油机的汽缸盖都是用相同的金属模铸造的,而其中燃烧室和进气道的型芯作了相应的变化,汽缸垫的设计也根据汽缸直径和配气传动机构方面的变化作了相应的调整。汽缸盖上的凸轮轴轴承盖采用压铸铝合金的整体式框架结构,有助于提高汽缸盖的刚度。汽缸盖端面传动链模块和进排气凸轮轴相位调节器的机油供应与汽缸盖上的凸轮轴轴承和气门液压元件的机油供应是彼此相互分开的,因此汽缸盖中的机油压力可被节流,同时也改善了机油供应对凸轮轴相位调节器的影响。真空泵和高压燃油泵由装配式凸轮轴传动。

借助于电装(Denso)公司的可换向电动机来实现凸轮轴相位的调节,这种电动机重量优化的转子和定子是用铝制成的。弹簧力作用的密封元件承担着进排气凸轮轴相位调节器中各自4个压力室的径向密封。为了实现起动时确定的配气相位,在建立起所必需的发动机机油压力之前,凸轮轴相位调节器是被弹簧力作用的差动销机械锁定的。

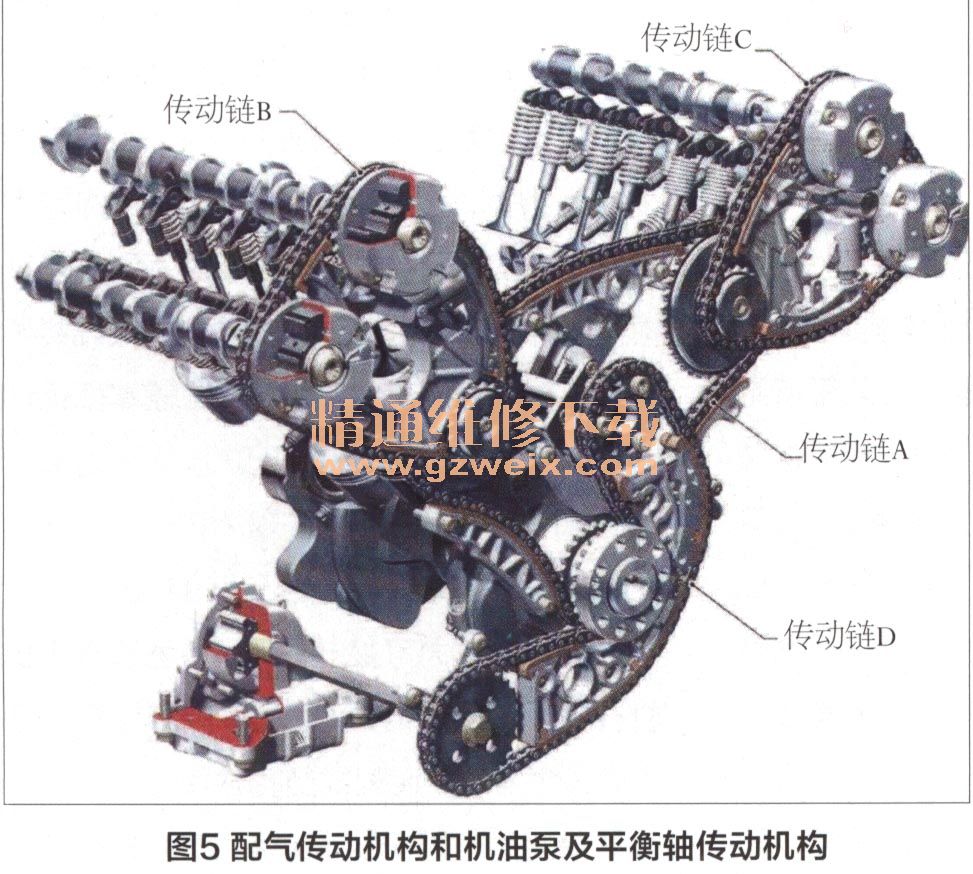

(5)配气传动机构和机油泵与平衡轴传动机构

在链传动机构不同布置方案进行广泛的模拟和先期试验的基础上,特别是从整机观点出发,决定采用布置在飞轮侧的由4部分链传动组合的型式,而且与此类似的链传动型式早已在V8-4V-TDI和V6-TDI直喷式柴油机以及V8-5V汽油机上应用过。

如图5所示,该机型的配气传动机构由两级链传动A, B和C组成。凸轮轴是由曲轴用一条简易的3/8套筒链通过两个中间轴传动的,至汽缸盖凸轮轴的传动比取决于中间轴上的中间齿轮A、B和C链传动均采用集成止回阀的液压链张紧器作为链张紧装置。

机油泵和平衡轴则是通过传动链D来传动的。机油泵的转速由链传动来匹配,同样平衡轴的反向旋转也是通过链传动来实现的。由于该链传动机构中的动态负荷较小,因此采用简易的机械张紧器,这是对于摩擦和成本而言均是最佳的解决方案,同时选用简易的滚柱链,无论在摩擦和声学方面都具有优势。

(6)机油循环回路和曲轴箱通风

采用安装在油底壳中的机油泵来实现压力循环润滑,并选用0W30牌号机油作为润滑剂,因此换油周期高达30000km。

机油泵是内齿轮泵,并带有前置式机油滤网和冷起动阀,而冷起动阀是被用于作为在低环境温度下冷态运转期间机油冷却器和机油滤清器的过载保护装置。在上述介绍的传动链D机构中的机油泵传动链轮通过一根插接轴以i=0.86的传动比驱动机油泵。

紧凑的机油循环回路示于图6。机油滤清器模块位于发动机后端上方,便于滤芯的更换。

经过滤清的清洁机油从主油道出发,分别通过两列汽缸体中两条彼此分开的向上油道供应给使用机油的部位。其中一条向上的油道将机油供应给气门液压挺柱和凸轮轴轴承,另一条向上的油道则为链传动模块中的链条导轨和张紧器以及两个凸轮轴相位调节器供应压力机油。凸轮轴相位调节器和链条张紧器动态工作所产生的机油压力波动完全可由汽缸盖中的机油道所吸收。在汽车行驶中,机油温度和实时的机油液面位置由油底壳下半部中的热机油状态传感器来控制。