1.2.2基本参数设置

在Fluent左侧目录树中,分别设置如下参数。

1)求解器类型为压力基求解器。

2)速度方程为绝对、选择稳态分析。

3)单位设置,角速度设置为rpm;最好把温度设置成℃;长度单位设置成mm。

4)模型参数设置:将能量方程打开,因为本方程涉及到温度的传导。

5)设置粘度方程,选择k-

epsilon。

6)单元格区域条件设置。点击“cell zone con-Ditions”。进入这个模块主要的操作时,对发电机所有的部件进行材料的选择,发热源的设置,转速的设定。每个零部件和流体域都需要设置。

①材料的设置:发电机的材料种类很多,每个零部件都要进行一一设置。可以从系统的材料库中对使用的材料进行提取,也可以根据具体需要自行进行材料属性的定义。对于比较重要的材料属性一定要准确,如果不是国标的材料类型,需要向材料供应商索取该原材料的相关属性。流体热分析主要涉及的材料属性为:密度、比热容、热传导系数。本文篇幅有限不列举了。

②发热源的设置:以轴承为例。切换到cell zoneconditions模块;设置轴承材料为STEEL;因为轴承要发热,所以需要设置发热量,选择“edit",输入热源1000 000 W/m3。

③旋转域的转速设置:材料为空气;旋转轴方向设置x为1(本数模的旋转轴为x轴);转速设置为-3 000 r/min

7)边界条件设置。这步主要是对人口和出口的边界条件的设置,此外还包括外部环境温度和流体和实体相接触部分的边界条件。

①进风口参数设置:选择“inlet 1”,设置表总压20,这个数值是一个初始迭代的压力值;设置湍流强度和水力半径分别为5和2.5,此处的单位是mm;切换到thermal,进行温度的设置,设置环境温度为110℃。其它进风口类似。

②出风口参数设置:选择“outlet”,设置出口温度,切换到thermal,设置环境温度110℃,和人口的设置相同;设置出口处的回流湍流强度和回流水力半径为2和2.5。

8)计算初始化设置。计算开始点从下拉列表选择inlet1;其余保留为默认即可。最后初始化。

9)切换到run calculation,设置迭代步数1000,开始计算。

10)收敛性检查。计算完成后,需要进行收敛性的检查。查看净差,本文计算净差为1.392327e-07和总量比,足够小;正常情况下,净差为总量的0.5%就认为是收敛的。

1.3发电机的流体分析后处理

将workbench左侧目录树中的Results图标拖拉到FLUENT-C3上,产生Results工作流程表,双击D2进入后处理界面。

1.3.1显示温度分布云图

以发电机前端盖为例,其操作步骤如下:①选择温度云图工具图标;②为温度云图命名;③选择操作对象,选择前盖“Part giangai” ;④提取的变量选择“Temperature”;⑤范围选择“local”;⑥点击“Apply”后,显示结果。

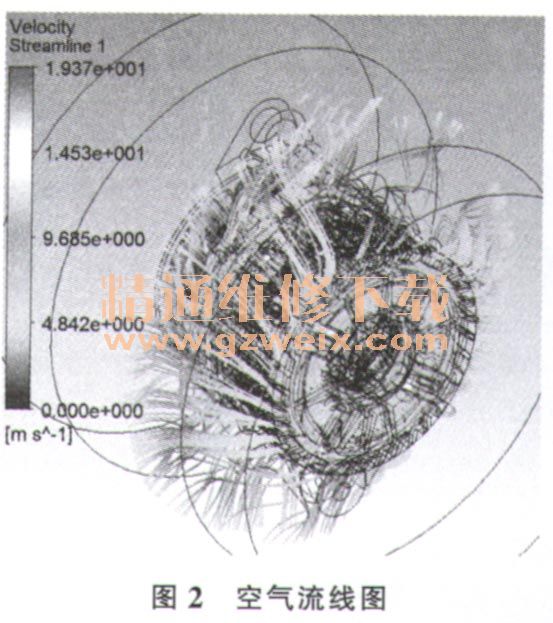

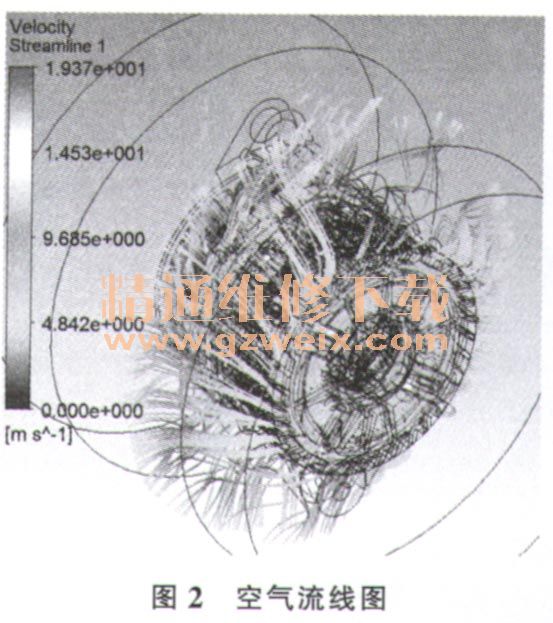

1.3.2显示空气流线图

流线模拟显示的是风在发电机内外的流动情况,通过观察流线的走势情况来优化发电机一些部件的结构,使流线的走势更加顺畅,从而达到降温的目的。流线可以分为发电机内流场和外流场,根据所关注部分。做相应的后处理,得到流线的走势情况,如图2所示。

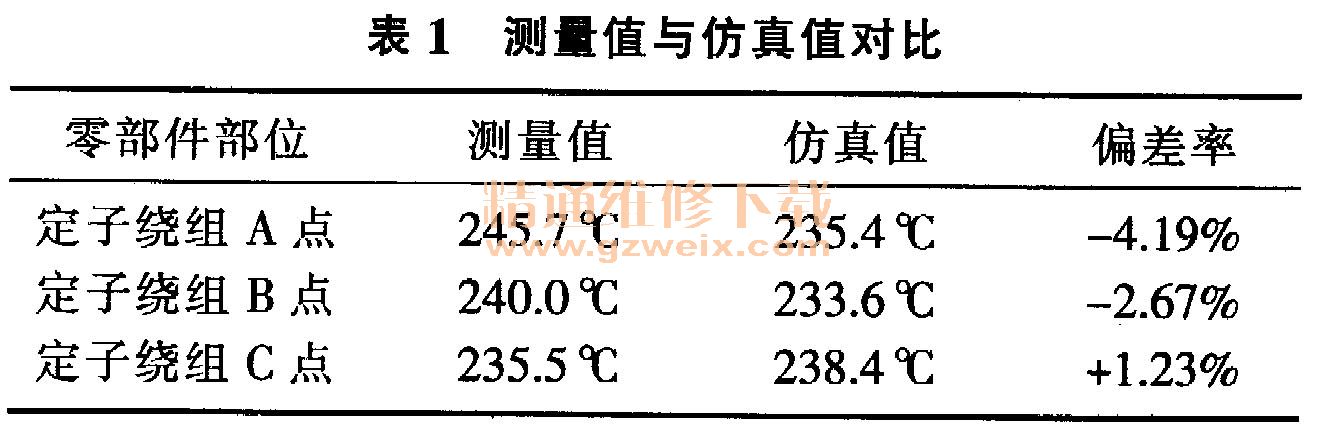

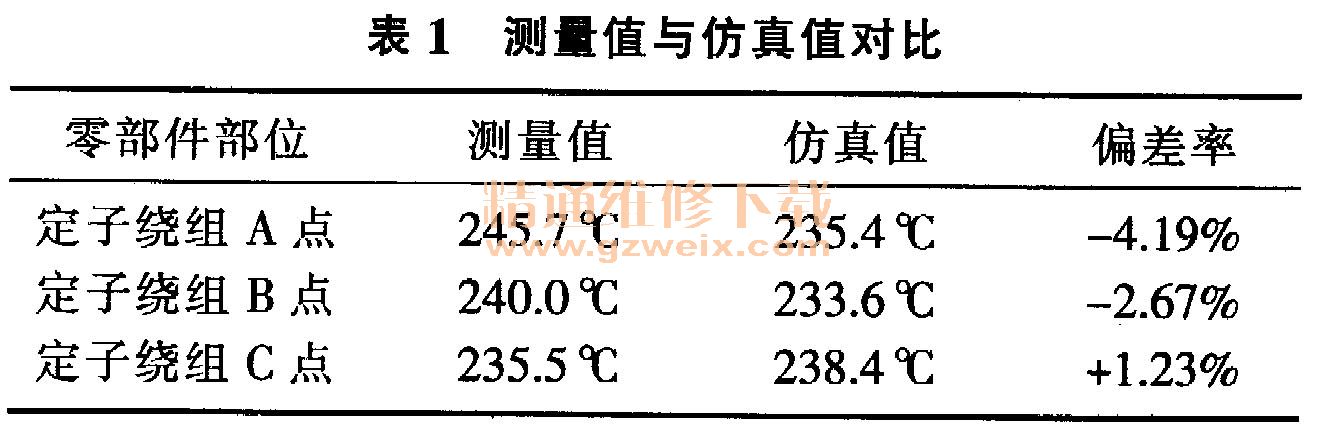

2 物理试验结果与仿真对比

在物理样机的温度关注部位,埋设温度线,整机在温控试验台内运行工作30 min,应用示波记录仪测量各温升线,其结果如表1所示。总体偏差率不超过5%,故该计算方法可信。

3 结束语

汽车爪极发电机结构紧凑,功率体密度高,其散热问题一直是设计人员所密切关注的。本文应用ANSYS公司的FLUENT软件,对爪极发电机整机进行了流体散热分析,获得了整机在特定的环境温度下的温度分布云图、流体流量及风路轨迹等重要数据信息,为发电机的结构优化及产品验证提供了依据。减少物理样机反复修正的次数,节约了开发成本。为产品尽快推向市场,提供了技术保障。

上一页 [1] [2]