摘要:现代科学技术越来越多的渗透到汽车行业之中,市场竞争日趋激烈。客户对汽车的安全性、舒适性、动力性以及外观等方面的要求在不断的提高。这些要求,促使了汽车生产企业持续加大对新车型的研发力度。新车型研发的快慢以及产品质量的优劣,直接关系到该车型在市场上的占有率。将快速成型技术引入汽车的研发,可以大大缩短新车型的研发周期,节约研发成本,提高产品质量,为企业创造更大的经济效益。

快速成型技术(Rapid Prototyping&Manufacturing,RP&M)是一项先进制造技术,产生于20世纪80年代。该技术是基于计算机图形学、CAD/CAM技术、数控技术、现代光电技术以及激光技术的发展而形成的,它不同于机械、模具行业去除材料的传统加工方式,在整个快速成型的加工过程中,无需使用任何夹具、刀具便可以将产品样件制作出来,它能够将生产时间缩短数十倍甚至上百倍,并且能够制作出任意复杂的几何结构,其精度、表面质量和强度都能达到设计要求。快速成型技术极高的生产效率以及优秀的产品质量正是汽车企业所看重的。本文以光固化快速成型(SLA)技术在汽车研发中的应用作为研究对象。

1 光固化快速成型(SLA)的基本原理和工艺过程

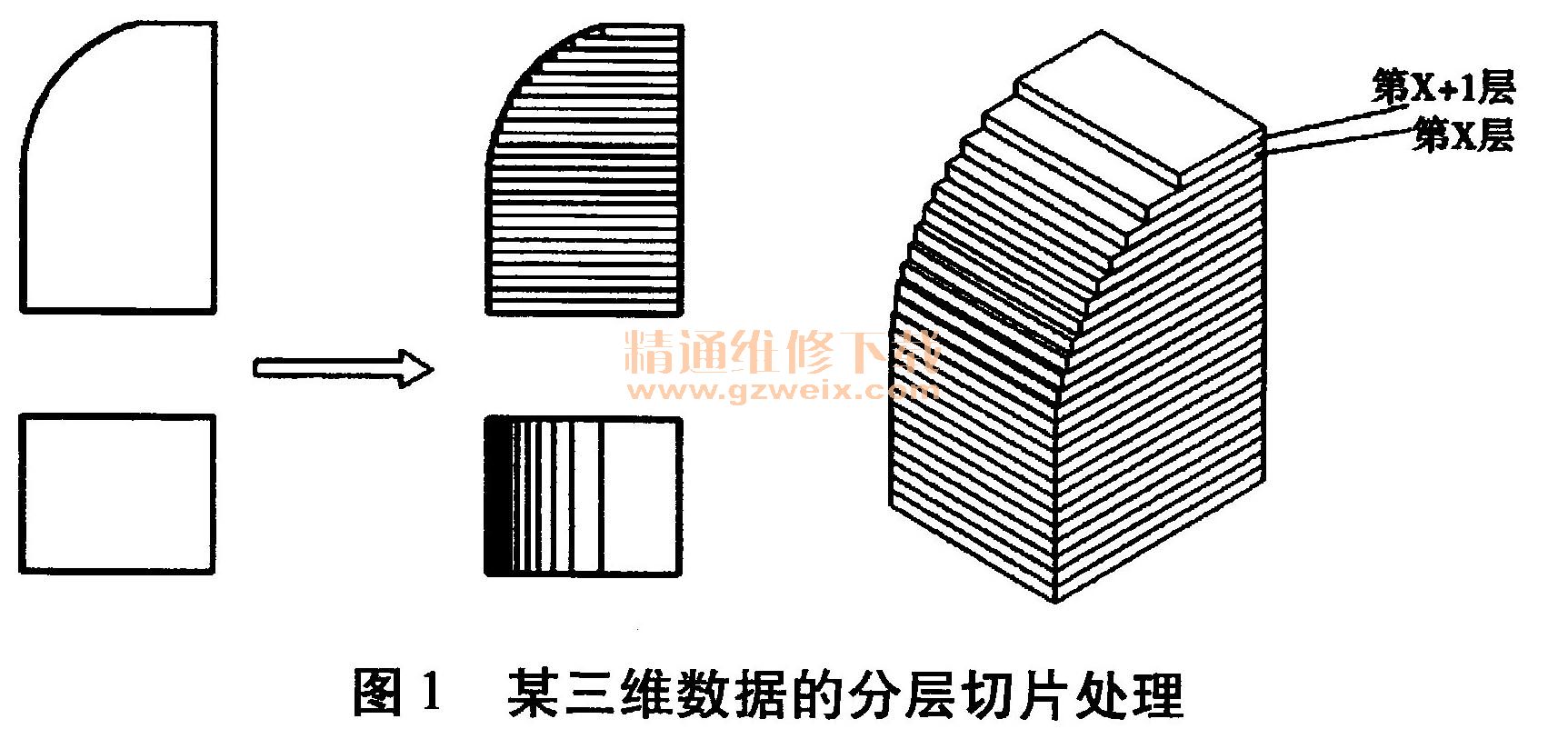

光固化快速成型技术(SLA)利用光敏树脂作为生产原材料。制作树脂零件时,需要将零件的三维数据导入到快速成型机中,其格式为SLC,数据的分层切片厚度为0. 1 mm(如图1所示)。

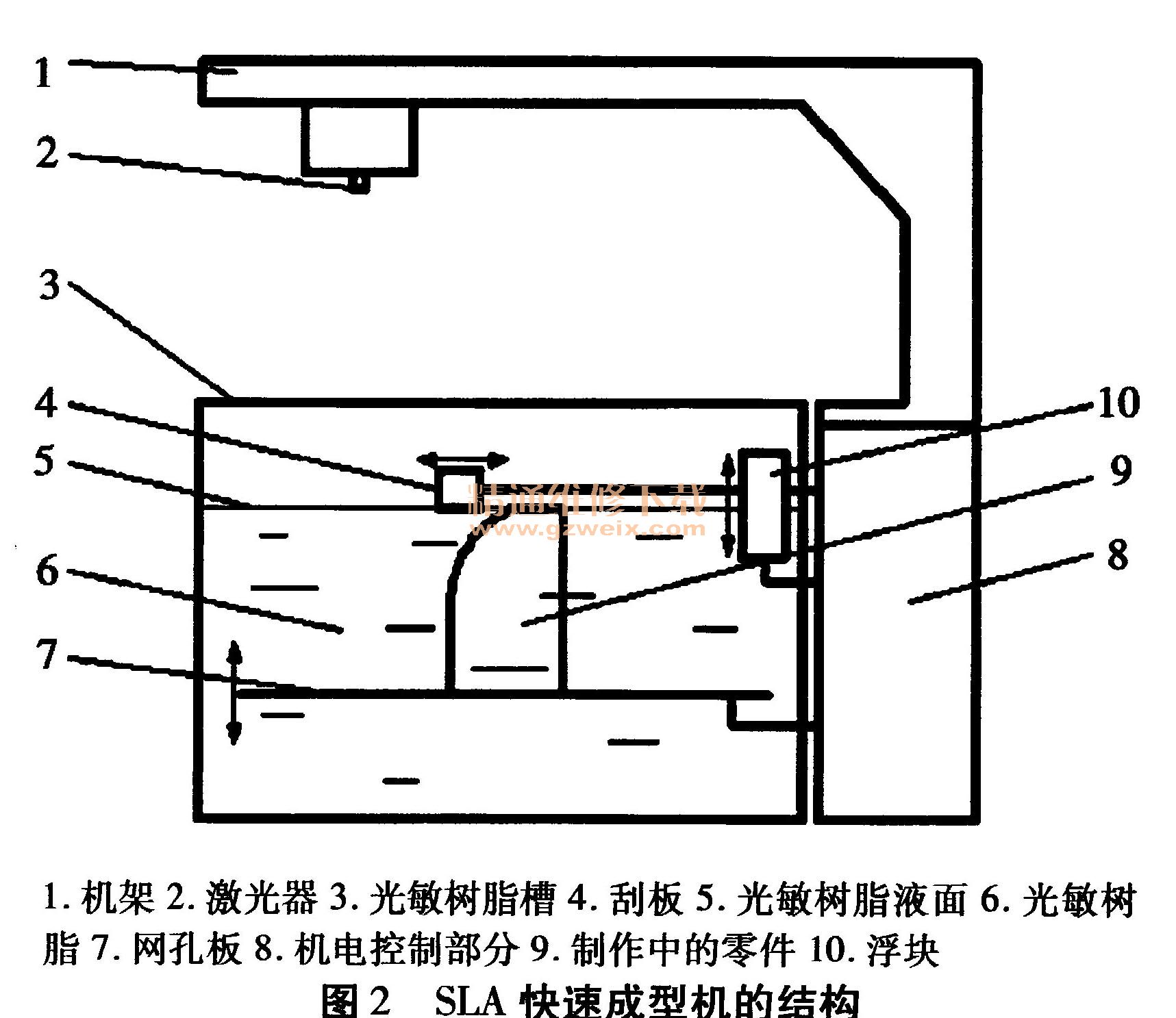

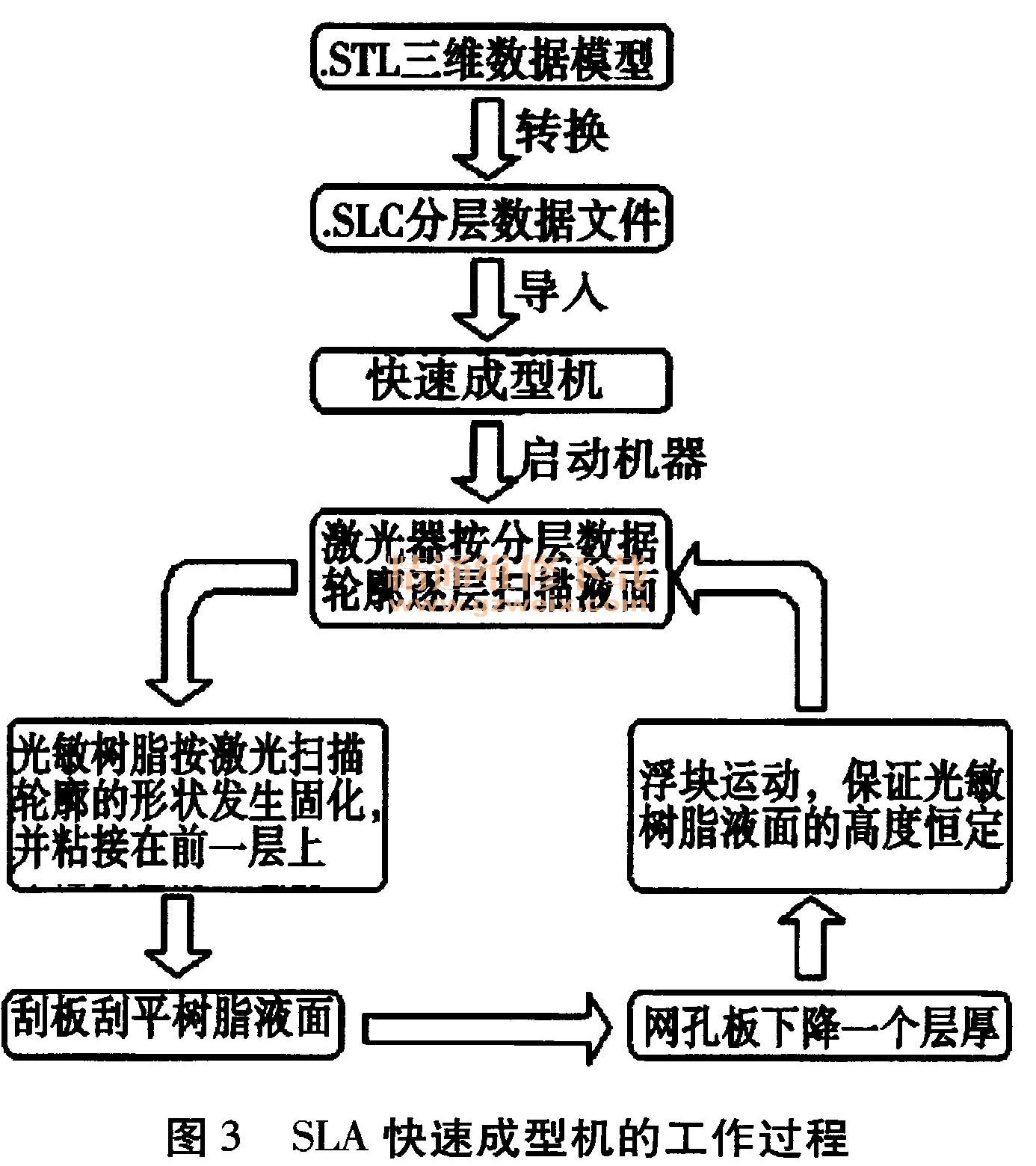

对数据分层切片处理完成后,快速成型机的激光器以分层切片数据轮廓为依据,对树脂液面进行扫描,逐层固化光敏树脂,最终形成固体零件造型。SLA快速成型机的结构(如图2所示)及其工作过程(如图3所示)如下。

零件加工完毕后,进行必要的清洗、打磨、紫外光固化等后期处理,即可验证设计尺寸或者制作硅胶模具,进行小批量的生产。

2 光固化快速成型技术在汽车研发中的应用

2.1汽车变速器壳体的研发设计

变速器是汽车上的一个重要的零部件,关系着汽车的动力性能以及舒适性。传统变速器的研发与生产过程需要工程师设计出图纸,工人依据图纸生产加工出变速器内部的齿轮和轴等各个零部件,壳体则是需要制作木模、进行铸造以及必要的机械加工后,才能投入试验验证。由于壳体外形和内部结构都比较复杂,应用这种方式制造出来的变速器壳体,生产周期长,木模的质量取决于工人的技术水平,因此产品的精度有限。利用SLA快速成型技术,只需将设计好的变速器壳体的分层切片数据导入到快速成型机中,便可在很短的时间内将变速器壳体模型加工出来,加工的难度和变速器的外型结构复杂与否无关。若变速器体积较大,还可以采取分段制作然后拼接的快速成型工艺。采用SLA快速成型技术制作的变速器壳体,避免了人为因素造成的误差,制作出的零件精度很高(100 mm之内的误差控制在±0. 1 mm),足以验证壳体和汽车其余零部件之间的装配关系,验证壳体是否和其他零部件存在干涉情况,也可以验证壳体内部的结构尺寸。

2.2汽车电器设备接线盒以及插接件的研发设计和试制件的生产

现代汽车的一大特征就是引人了大量的电子电器设备,例如倒车雷达、导航等,因此在新车型的研发中,就会使用到大量的电器接线盒或插接件,这些电器接线盒以及插接件的特征是体积不大,上下盒体配合精度较高,并且具有卡子等细小的几何结构特征,在研发过程中,还需要经常更改电器盒的尺寸和安装孔位,以便满足使用需求。生产此类电器盒或插接件的一般方法是加工出钢模,然后采用注塑机大量生产零件。这种做法的优点是钢模的寿命比较长,能做出大量的成品零件,缺点是制作模具的周期长、费用较高,且不易修改模具。利用SLA快速成型技术加工制作电器盒或插接件,一般只需1~2h,做好的零件经过后处理,就可以立刻当做成品装车试用,大大缩短了研发周期,节约了时间和人力成本。

2.3汽车保险杠、车灯和内饰件等零部件的研发设计及其小批量生产

一款新车型的研发,往往带来车辆的外观、车灯以及内饰件外形尺寸的变化。如何将种类繁多的三维汽车零部件模型快速转换成为实物模型,甚至是一批能够直接装车使用的成品零件,一直是汽车研发人员面临的一大难题。SLA快速成型技术允许在网孔板范围内一次制作多个不同形状的零部件。根据需求,一些装车试制的零部件采取1:1的比例进行制作,比如车的前大灯、尾灯、车标等,一旦原件验证合格,即可制作快速硅胶模具,进行小批量生产试制。硅胶模具的制作以及对光固化快速成型原件的复制过程如下:

(1)对光固化快速成型原件进行打磨等处理,进一步提高其表面质量。

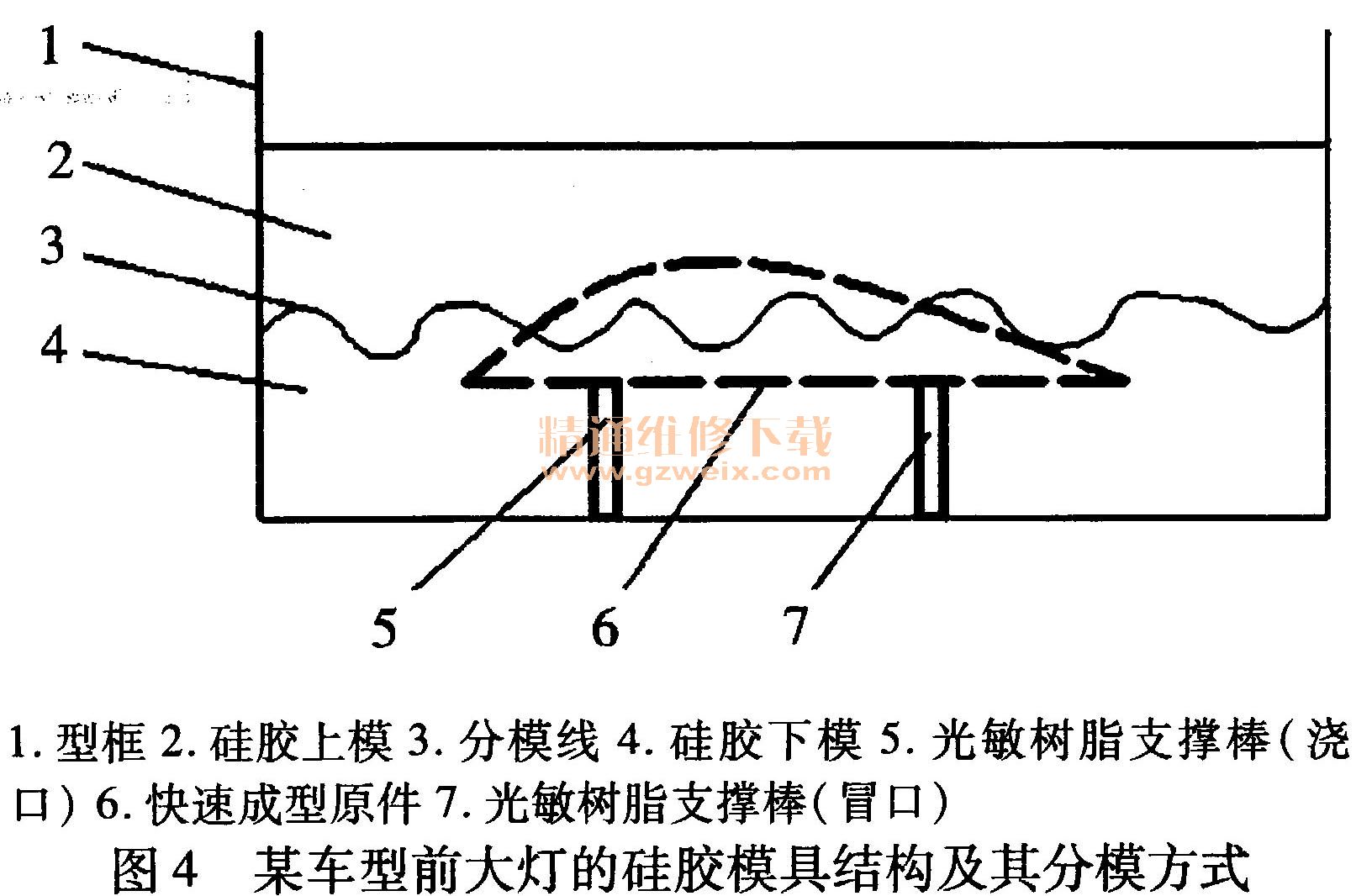

(2)设计浇口和冒口。可以用几个固化的光敏树脂支撑棒粘接在原件的底部作为浇口和冒口。这些支撑棒一端粘在原件上,另外一端和型框的底部平齐。浇口和冒口的设计原则是便于浇注和排气。

(3)浇注和固化硅胶模具。浇注硅胶应当在真空注型机中进行,避免模具中产生气泡,浇注完成后需将模具置入保温箱进行固化。

(4)去掉型框,用刀具进行分模,取出原件。分模时需要注意采用波浪型切法(如图4所示),以便对齐上下模具。

(5)硅胶模具制作完成后,采用AB混合料进行真空浇注。A料与B料的混合比例为1:1,浇注后大约2~3 min固化成型,随后分开硅胶上下模,取出制件,完成对光固化快速成型原件的复制工作。AB料固化后的材质强度高于快速成型原件,接近普通工程塑料,并且其精度等同于原件,可以随时装车试用。