摘要:新能源汽车对驱动电机的输出功率、转矩、电机的尺寸等技术要求不尽相同。若对每一项要求都分别予以满足的话,则研发驱动电机需要较长的开发时间、费用及交货期。为此,日立集团的下属公司开发了2种基型驱动电机。本文介绍纯电动汽车与混合动力车用驱动电机相同的设计思路,以及这两者在外形、与之组合的部件、冷却方式、定子铁心外径尺寸的差别;为解决低速运转的脉动、高速运转时噪声与振动的课题,重新设计了转子总成与电子总成。

新能源车既包括混合动力车(Hybrid Electric Vehicle,简称HEV),还包括纯电动汽车(Electric Vehicle,简称EV)、插电式混合动力车(Plug-in Hybrid Electric Vehicle,简称PHEV)等多个品种,再加之输出功率、转矩、电动机尺寸等规格的不同,可以说是五花八门。所有这些要求如果逐个对应开发,不但费用高、工时长,而且开发速度慢,为此,日立集团开发了新能源汽车通用的基型驱动电机。

1 基型驱动电机概述

基型驱动电机的思路是:在实现小型、轻量、高功率、高效率、低噪声、低振动等的同时,通过设定可以适用于各种车型的电动机参数,减少开发工时,实现构成部件、生产设备、产品制造的通用化。由此,进一步提高开发效率,以便开发出低价格的驱动电机。为使这一思路得以实现,需要根据各种车辆的规格,设定可在其上安装的驱动电机尺寸、具有覆盖较大范围输出功率要求的输出特性、具有与电动汽车各工作方式特性所对应的额定时间、以及按其各种用途可能出现变化的对应措施。作为上述要求的对应措施如下所述。

1.1基型驱动电机的定子嵌线方式

为了实现小型、高输出转矩密度(输出转矩/定子铁心D2 A),基型驱动电机的定子嵌线采用的是扁铜线、波绕方式。由于采用了扁铜线,与以往的圆线分布绕法相比,槽满率(导体面积/槽面积)提高了20%,输出转矩密度提高了15%,如图1所示。

1.2驱动电机外径尺寸的选定

虽然都是电动汽车用电机,但驱动电机的布局不尽相同。有代表性的基型驱动电机的布局有如下2种:一是与减速机组合运用,其设计为长圆筒形,主要为EV用;二是布置在发动机与变速器之间或变速器中,设想其为整体结构、呈扁圆筒形,主要为HEV用。

EV用驱动电机一般与减速机组合,其代替普通车辆上的发动机与变速器布置在舱内。所采用的冷却方式多半为水冷式:在电动机壳体内设置水套,使冷却水循环。根据这些条件与最小离地间隙的关系,定子铁心的外径尺寸定为200 mm. HEV用扁圆柱形电动机布置在发动机与变速器之间,或者布置在变速器壳体中,需要注意到变速器的外径尺寸。电动机一般是采用变速器油进行冷却的,当然也可以考虑水冷方式,在电动机的外周设置冷却水套,综合这些条件,定子铁心的外径尺寸设为245 mm将定子铁心外径定为这2种,采用通用化的目的是提高开发效率。2种铁心的示意图如图2所示。

日立集团利用其所具有的最佳磁路模拟技术,实现了铁心形状与永磁体布置的最佳选择,再加之长年积累的绝缘技术,才使制造高性能的电机成为可能。但是另一方面,伴随着输出功率的高密度化,电机能量密度的提高,令人担心的是其对噪声与振动的影响。

车辆行驶过程中,随着电动机驱动的场合不断地增多,驱动电机的噪声与振动将会成为较大问题。电机自身在产生转矩的同时,因为结构的原因,存在着转矩波动(也称为转矩脉动),这就是低速运转的脉动、高速运转时的噪声与振动产生的原因之一。为了减少这一影响,对转子及定子分别采用不同技术加以解决。

2 新型转子的开发

1)普通降低转矩波动的方法很多厂家都采用了IPM电动机作为车辆的驱动电机。对IPM电动机来说,为了降低转矩波动,众所周知,一般都采用图3所示的方法,将永磁体切割,按切割面沿圆周方向将永磁体错开(称此为斜极),国内也有很多论文发表。但是将转子斜极后,永磁体数量增多,加工费用增加,转子装配的难度增大等造成成本升高。此外,输出功率与转矩也有所降低。出于这些原因,集团开发出不将永磁体斜极、减少转矩波动的转子。这种转子的英文为Ripple Reductionrotor,所以厂家也简称为RR转子。

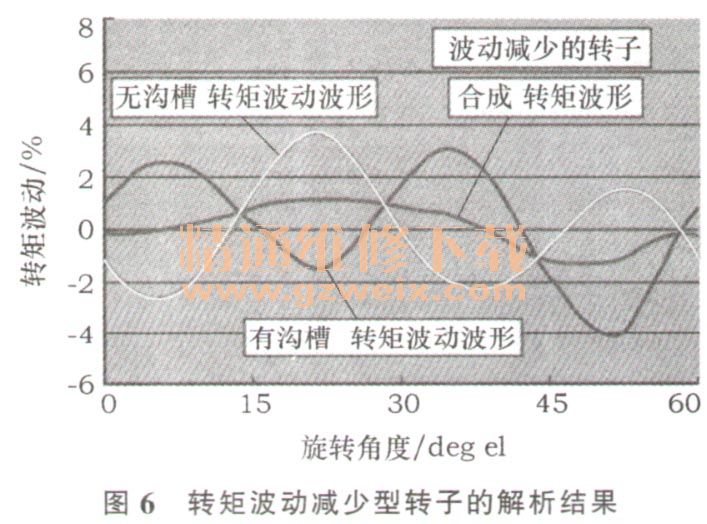

2)转矩波动减少型转子的原理与结构转矩波动是因定子绕组磁通与永磁体磁通的相互作用,以及定子槽形状及转子磁极形状的影响,造成磁通疏密分布而引起的输出转矩发生脉动的现象。与此转矩脉动反相位的转矩波形叠加到此转矩脉动波形上,就有可能消除转矩脉动。要想获得这种反相位的转矩波形,其方法是从转子的形状着手,从结构上改变磁通的磁路,即采用改变与定子交链的磁通磁路方法。具体如图4所示,在正对转子表面下方的永磁体两侧的转子外圆表面上,每隔转子的1个磁极则设置1个沟槽,这样就可以使有沟槽磁极所产生的转矩波动波形与无沟槽磁极所产生的转矩波动波形在相位上反相。

3)转矩波动减少型转子磁场的解析结果为了确认这种转矩波动减少型转子磁场的效果,进行了磁场解析,所得结果如图5、图6所示。从其结果来看,无沟槽磁极产生的转矩波形与有沟槽磁极产生的转矩波形合成之后,互相抵消,由此,的确可以减少波动。从图5可以看出,受转子中永磁体处每一极外周表面所设沟槽的影响,改变了与定子交链的磁通流向。

由此可知,采用此项技术不会使成本上升,与无斜极转子相比,转矩波动可以减少60%左右;此外,通过转子外圆表面沟槽形状与位置的最佳选择,几乎对基本转矩特性不产生影响,在电流相位的所有区域都可以降低转矩波动。装用这种新技术的HEV、EV均在开发之中。

3 减少谐波定子绕组的开发

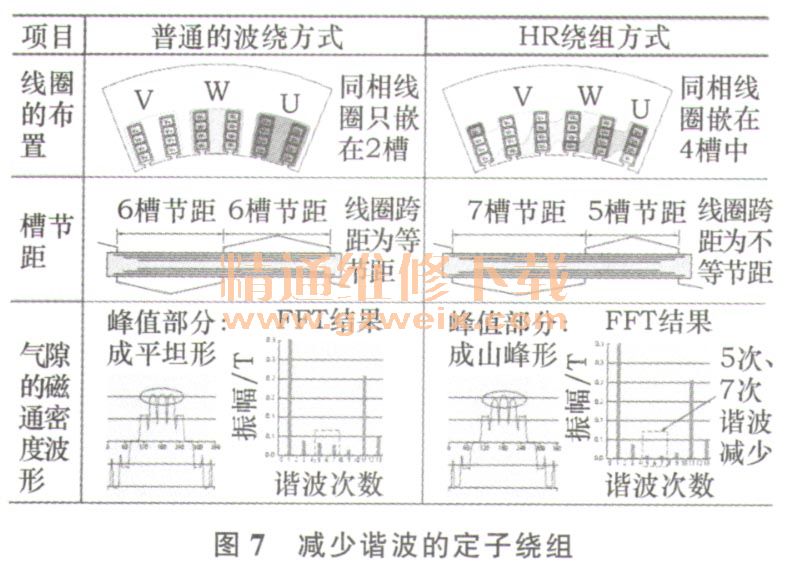

为了使电机静音化,即降低电机的电磁噪声以及降低转矩波动,主要是降低磁动势与感应电压的高次谐波成分。作为这一课题的措施,日立集团研发了新型的定子绕组嵌线方式,这种绕组的英语名称为Harmotik Reduction winding,简称为HR绕组。新型定子绕组嵌线方式的示意图如图7所示。

就传统的嵌线方式来说,各线圈的槽节距是相同的,从定子剖面上可以看出,每一相的线圈集中在2个槽中。与此相比,本文介绍的HR绕组采用的是7槽节距与5槽节距的线圈,所以,每一相的线圈分别布置在4个槽内,使线圈产生的磁通分散开来。这样定子内径与转子外径气隙间的磁通波形的尖端部分则呈山峰形,因此,整个波形近于正弦波,减少了5次谐波与7次谐波,即降低了高次谐波。

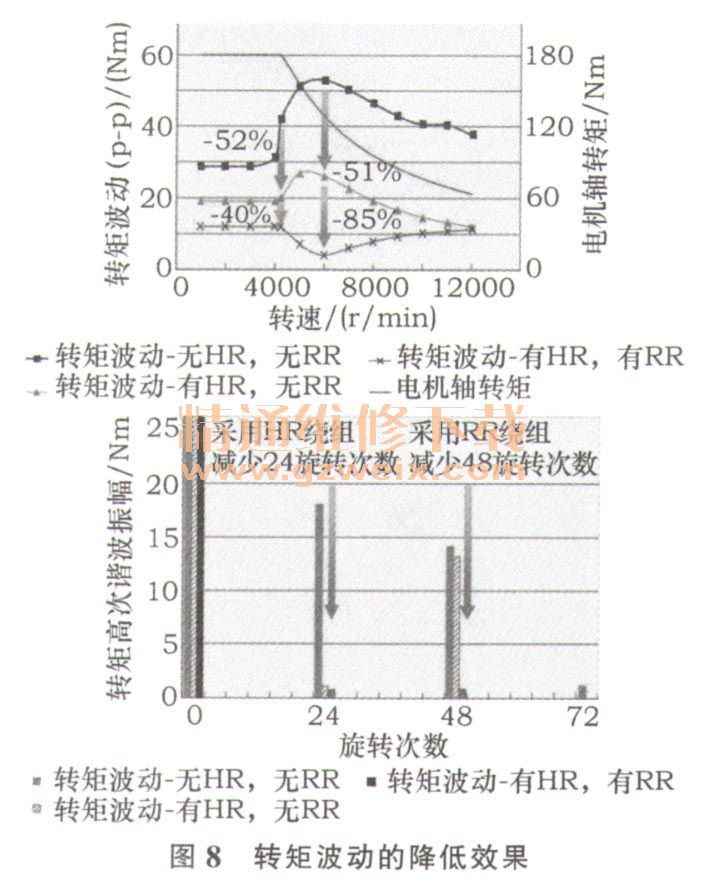

为了确认RR转子与HR绕组的效果,以最大转矩180 Nm的电机为例,利用磁场模拟法计算转矩波动,所得结果如图8所示。

图8中的横轴表示电机的转速,纵轴表示转矩波动值。采用HR绕组后,转矩波动值最大可以减少51%;再加上采用RR转子,与只采用HR绕组时相比,转矩波动值最大可以减少81%。另外,从转矩波形的快速傅氏变换(英文为Fast FourierTransfor--mation,简称FIT)解析结果可以看出,各效果的旋转次数成分是不同的,HR绕组减少24旋转次数,RR转子减少48旋转次数。

4 基型驱动电机输出功率的调整方法

1)通过改变叠厚调整转矩在设计开发驱动电机时,如果按照顾客要求从铁心形状开始、到磁路(即电机截面形状)都是新设计的话,就要花费大量的工时。但是,如果电机截面的磁路设计已经完成的话,只是改变电机轴向尺寸(铁心叠厚尺寸)、计算性能,就不难了。此外,因采用的是适于扁铜线波绕的嵌线设备,不需要改变电机截面形状,只要改变轴向尺寸就可以了。与传统的圆线分布绕组相比,生产工艺也比较容易对应。

由上述可知,在不改变铁心截面形状的前提下,作为调整电机性能的措施,可以采用图9a所示调整叠厚的方法。

2)通过改变绕组的连接方式调整转矩对驱动电机输出功率的范围、额定时间的要求随电动汽车的种类、所组合的减速机的齿轮比的不同而不同。对EV来说,因为只能靠电机行驶,所以在可能的领域都要求其可以宽范围连续运转。另一方面,在HEV上,为了与发动机相协调地辅助转矩,所以采用在很短的时间内产生较高转矩的方法。为了对应这些要求,如图9b所示,绕组的结构是一样的,但是绕组的连接方式改变了。

在EV上,为与减速机的齿轮比相应,确定了电动机的输出特性为低转矩、高转速型,所以定子绕组为二组并联;由此,在使用频度较多的中低转矩行驶区域,可以实现宽范围地连续运转。

在HEV上,因为要求电动机的输出特性为高转矩、低转速型,所以定子绕组为二组串联,以增加匝数,这样可以产生较高的转矩;这种连接方式通电时的温升较高,运转的时间也比较短;但一般认为,作为HEV起步等短时间的转矩辅助用已经足够了。

5 结语

按照上述的思路,铁心、永磁体、扁铜线及绝缘纸等部件的通用化,生产设备的标准化以及工艺的标准化都将得以实现。