在汽车维修中,当汽缸盖上一个火花塞螺纹孔滑丝或汽缸体上一个汽缸盖螺栓的螺纹孔滑丝时,目前大多数修理厂会更换汽缸盖或汽缸体,有时仅仅更换汽缸体又将原机其他零部件装回,这可能会严重降低整机性能。那么为保证维修质量,只好更换新发动机总成,这使维修成本高昂,常常吓退客户。

那么这些基础件上的螺纹孔损坏后难道不能修复吗?答案是当然可以。三十年前由于汽车配件供应不足、价格较高,汽车修理界曾广泛采用镶套法修复汽缸体和汽缸盖上损坏的螺纹孔。然而这种修复方法是单件式修配,费时费工,质量也不稳定。而当汽车配件供应充足、人工费又较高时,就变成了换件修理。目前自制衬套镶入再攻丝修复机体的工艺在现代汽车修理界已基本不采用。但是现代汽车修理界借鉴飞机制造或维修界的修理螺纹孔的成果,广泛采用螺套修复损坏螺纹孔的工艺,却在国外汽车修理界己成功地推行了30年了。借助于工业化大批量生产的螺套和专用工具,能快速、优质地修复损坏的螺纹孔。这种工艺,在国内也正在推广中。由于我国军用和民用航空的发展,加上国产螺套的大量出口,目前国产螺套的质量高、价格低、规格全、购货渠道也方便。

汽车修理中运用的螺套主要有以下四种:钢丝螺套、自攻螺套、刚性式螺套和插销式螺套。其中钢丝螺套使用较多,而插销式螺套使用修复效果较好。

一、钢丝螺套

1.钢丝螺套的应用

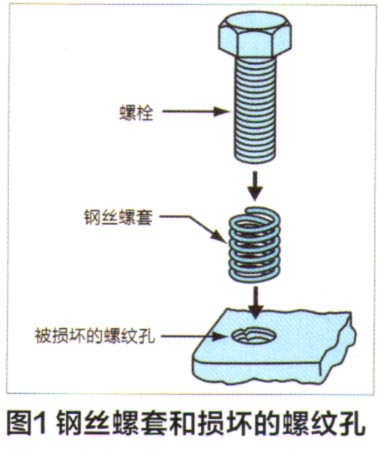

钢丝螺套(如图1所示)是用冷轧的不锈钢菱形截面钢丝精确形成的螺旋线圈,其一端可能带有沿径向弯曲的安装柄,如图2所示。钢丝螺套本身是一种内外螺纹紧固件,其外侧螺纹旋入金属或非金属的基体材料上形成的螺纹孔中,其内侧成为高强度、耐磨损的新标准螺纹孔。适用用于修复磨损或损坏的内螺纹孔。而且可以使用原规格的螺纹件或火花塞。

2.钢丝螺套的使用原理

自由状态下的钢丝螺套直径比其装入的内螺纹稍大,装配过程中安装工具加到安装柄的扭力使其引导圈直径进行弹性收缩,从而引入预先用钢丝螺套专用丝锥攻好的内螺纹孔内。装好以后,钢丝螺套产生类似弹簧膨胀的作用,使其牢固地固定在螺纹孔内,既不会因螺钉的旋出而被带出,也不会随螺钉的运动而运动。

普通型钢丝螺套,是由多圈螺旋线圈组成,各种材料上(铝合金、铸铁、普通钢等)使用它都能增强螺纹联接的强度。与镶入螺纹衬套来修复螺纹孔的方法相比较,采用钢丝螺套可以修复薄壁结构件上的螺纹孔。这对修复汽缸盖和汽缸体上螺纹孔是十分关键的,因为汽缸盖和汽缸体上螺纹孔的壁可能较薄,比如靠近水套位置就适宜用钢丝螺套来修复。

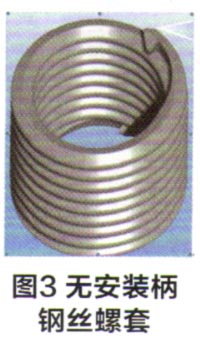

钢丝螺套分为有安装柄+折断槽和无安装柄两种,有安装柄的钢丝螺套(图2)用于通孔,无安装柄的钢丝螺套(图3)用于盲孔。钢丝螺套要用专用丝锥和专用安装工具(图4),这种丝锥和安装工具在市场上均可买到。

3.钢丝螺套的使用方法:

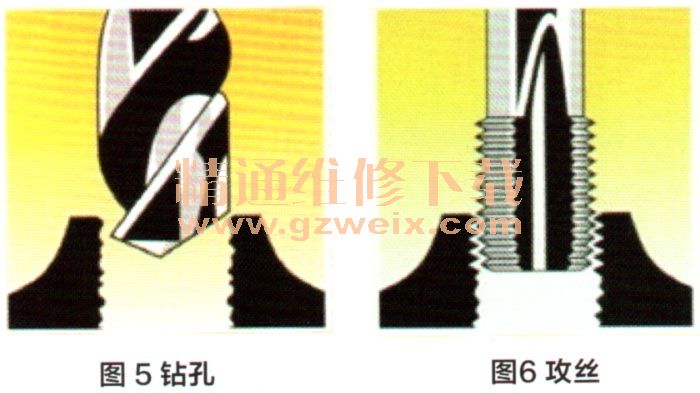

(1)钻孔:对损坏了的螺纹孔要钻出一个特定尺寸的孔(图5),这个尺寸要依据所选择钢丝螺套的规格而定。用未磨损的钻头钻孔,注意不要将孔钻成锥形,切屑不要掉入可能会引起损坏的地方。钻孔后允许去毛刺性质的惚孔,惚孔不应超过0.5 x螺距深度,惚孔过大不利于钢丝螺套的安装。

(2)攻丝:选用相应螺纹规格的ST钢丝螺套专用丝锥攻丝(图6),攻丝的长度必须超过钢丝螺套有效螺纹深度的长度,对于通孔要全部攻丝,攻丝的精度将直接影响最终标准内螺纹的公差带。根据所需内螺纹的精度,适当选用攻丝的方法和润滑方式,盲孔攻丝时要用力适当,避免丝锥折断。攻丝后螺纹底孔必须清理,清理可选用压缩空气喷枪吹,盲孔还可选用带径向孔的长喷枪,自下而上清理,也可选用直接清洗或使用摄子的方法清理。

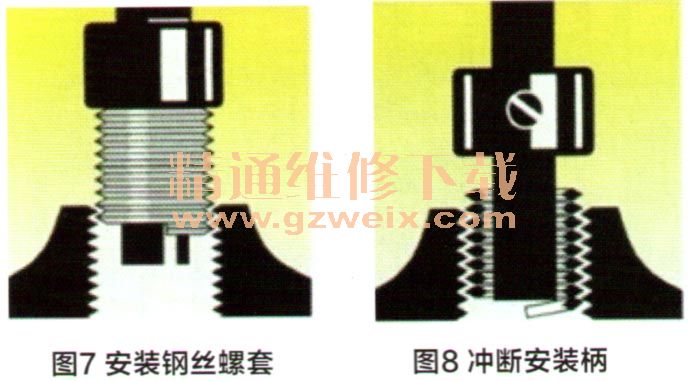

(3)安装:选用安装工具安装钢丝螺套时,将钢丝螺套安装柄嵌入安装工具芯轴槽内(图7),转动安装工具手柄使钢丝螺套通过安装工具上的引导螺纹旋入螺纹底孔,并使其距基体表面留有0.5~0.75圈的空螺纹。但注意不要在钢丝螺套安装柄上施加较大轴向力,以防“乱扣”。

(4)冲断安装柄:用冲断器对准安装柄(图8),再用200g左右的手锤猛击-二F即可去除去。对于18×2.5以上的粗牙钢丝螺套和14×1.25以上的细牙钢丝螺套,也可用尖嘴钳上下弯曲即可去除安装柄。