3 搭铁点布置原则

搭铁点的布置在汽车线束设计中尤为重要,否则会影响电器正常工作,导致车辆故障。其布置原则简要描述如下。

1)无线电、弱信号传感器、精密器件等为避免干扰,应单独就近搭铁,以保证信号的真实传递。

2)发动机

ECU,

ABS装置等对整车性能及安全影响大且易受其他用电设备干扰的电子控制信号,必须单独搭铁。

3)安全气囊系统,搭铁不仅单设,为确保其安全可靠,最好采用复式搭铁。

4)

蓄电池负极、发电机、变速器因电线截面较大,因此一定控制好线长及走向,减小

电压降。为增加安全性,一般发电机、起动机要单独连到

蓄电池负极搭铁。

5)搭铁线连接端子最好采用表面镀层的铜件,裸铜端子与铝壳体直接搭接易产生氧化层。

6)根据具体情况布置相互组合共用搭铁点,搭铁点数量不宜过少,一般为6-10个。原则是就近搭铁便于安装、维护;避免搭铁线过长,造成不必要的

电压降;信号搭铁和功率搭铁必须分开对待。某车搭铁布置见图7。

4 搭铁系统测试

4 搭铁系统测试

4.1搭铁测试必要性

搭铁在车辆电路中起着重要的作用,搭铁线状态的好坏对车辆电子电器工作情况起到关键作用。由于车辆是运动的交通工具,使用环境非常恶劣,搭铁点如果经常和水接触,锈蚀后就会造成电阻变大,通常容易出现搭铁不良或搭铁线断路,轻则影响车辆功能的正常使用,重则使车辆无法工作。

因此,为保证电气设备正常工作,搭铁系统的测试显得尤为重要。

4.2搭铁测试项目

搭铁

电压降测试。分别在ON或Start档,测试各个回路搭铁端与

蓄电池负极或发电机外壳的

电压降(要求≤ V)。

搭铁偏移测试。分别在各个搭铁回路端与

蓄电池负极补偿±1.0V的电压,要求车辆所有电器件应能正常工作。

搭铁失效测试。模拟某一搭铁回路断开,要求其他回路电器件应能正常工作。

搭铁阻抗测试(直流/交流阻抗)。①

蓄电池负极端与各用电器搭铁端之间;②

蓄电池负极端与发电机外壳之间;③发电机外壳与各用电器搭铁端之间;④屏蔽层到最近车身的阻抗。

4.3测试设备及要求

万用表测量装置:准确度不低于0.2级;整车数据采集仪:能够同时记录电流、电压等并保存数据至微机,采集时频率不低于1 Hz;钳流探头或支持输出的钳流表:直接钳在充电电路中进行电流测量,精度±1%,量程≥100 A;电子负载:具备加载电压功能;低电阻测试仪:准确度不低于0.2级;LRC数字电桥测试仪:频率不小于30 MHz。测试设备见图8。

4.4测试项目分析

4.4测试项目分析

4.4.1搭铁

电压降

车身为负极搭铁,各个搭铁点与

蓄电池的距离不同,由于车身阻值的存在,必然会在各个搭铁点与

蓄电池附件之间产生不同的

电压降。如果车身搭铁点进水腐蚀或压接点松动,将会导致更大的

电压降产生。过大的

电压降影响电器的正常工作。为确保电器能够正常工作,需要把各个搭铁点到

蓄电池负极的

电压降限值在一定的范围内。根据车用零部件地偏移的要求,

电压降≤ 1V。

测试前首先根据整车布线图找出整车上所有搭铁点及每个搭铁点所连接的用电器。

断开

蓄电池负极,用电压探头连接各个搭铁点与

蓄电池负极到数据采集仪;分别使车辆处于ON档(电压≥12 V)、怠速情况下,采集

蓄电池负极与各搭铁之间的

电压降。

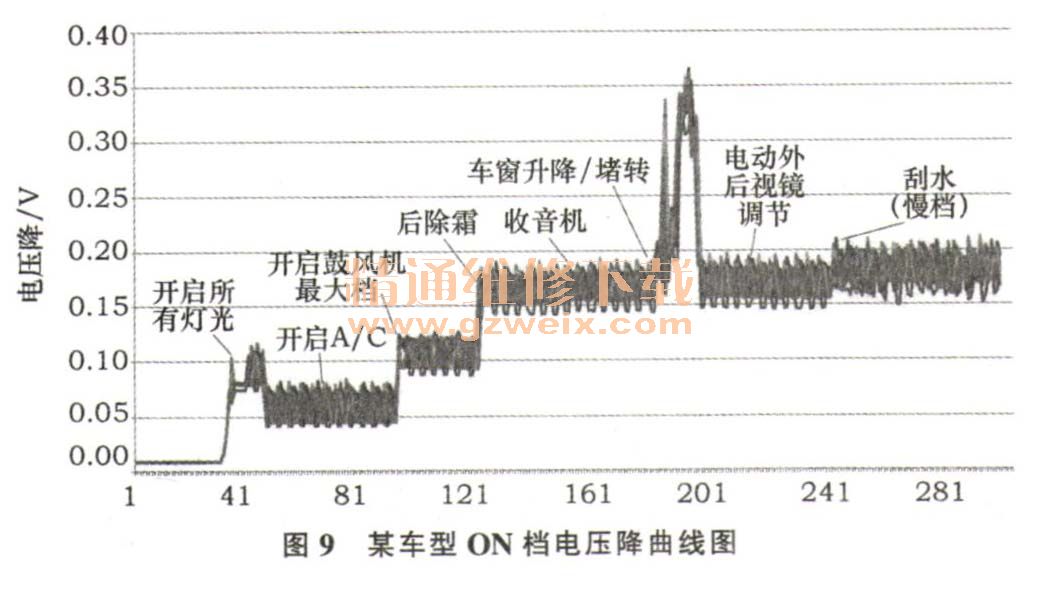

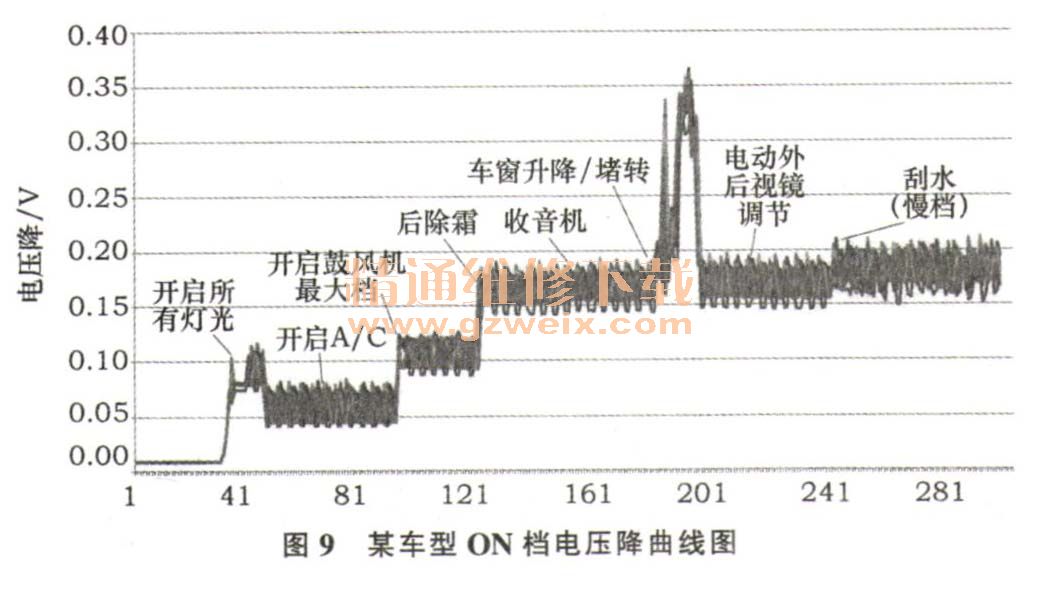

在测试过程中逐个开启整车大功率用电器(前照灯、A/C、鼓风机最大档、后除霜、多媒体系统、车窗升降/堵转、

电动后视镜、刮水器),时间间隔30s;并记录每开启一个用电器时

蓄电池负极与各搭铁点之间的

电压降变化。图9和表1所示是某车型ON档

电压降测试结果,满足

电压降≤1V的要求。

4.4.2搭铁失效测试

由于车辆是运动的交通工具,使用环境非常恶劣,易出现搭铁不良或搭铁线断路等现象。当出现断路时,应断开相应回路的负载,确保电流不能经过其他搭铁回路回到车身搭铁,不然将会导致其他搭铁回路电流增大,烧坏线束,影响车辆正常使用。为避免出现这种情况需要对搭铁失效进行测试。搭铁测试要求如下。

主要针对电流在5A以上的搭铁点;断开搭铁点后,不会影响其它回路用电器的正常工作。

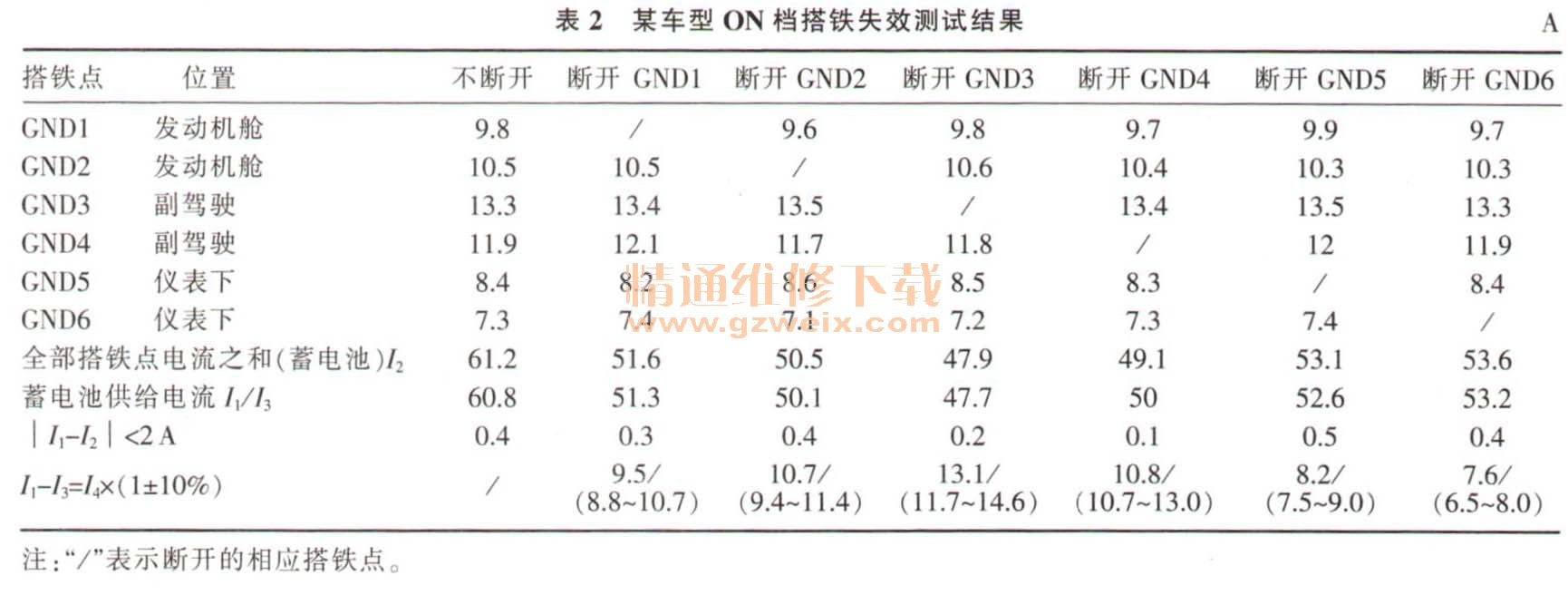

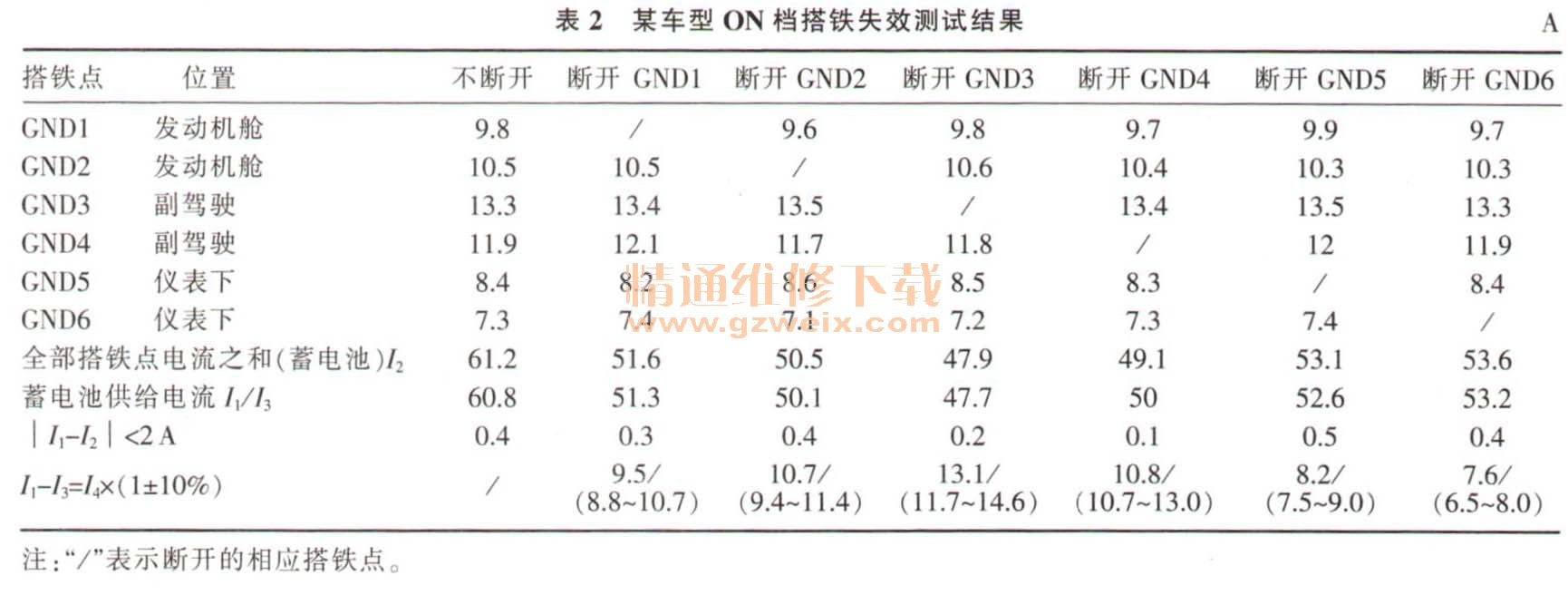

注:I1电池供给总电流;12全部支路搭铁点电流之和(

蓄电池除外);I3断开某一搭铁

蓄电池端总电流; I4断开的搭铁点所对应的电流。

测试前需要根据整车布线图找出整车上所有搭铁点及每个搭铁点所连接的用电器。

分别使车辆处于ON档(电压〕12 V)、怠速情况下,开启整车所有用电器,在用钳流表或数据采集仪测量流经各个搭铁点的的电流。

断开某一个搭铁点(

蓄电池负极搭铁除外),测试其它搭铁点的电流,并检查此回路的用电器和其它回路用电器能否正常工作;并记录各个搭铁点的电流与用电器异常情况。然后依次测试完所有的搭铁点。

表2是某车型ON档搭铁失效测试结果,其结果均符合要求。

5 结论

5 结论

通过对整车搭铁分类、形式和结构进行分析和探讨,进而详细论述了整车线束搭铁测试的方法及要求。

搭铁设计是汽车电气设计中最重要的部分,搭铁问题是绝大多数汽车疑难电气问题的根源,只有整车有了良好、稳定、可靠的电气工作环境才能满足如今汽车行业日新月异、高速发展的智能化需求。

上一页 [1] [2]