3.新型电机

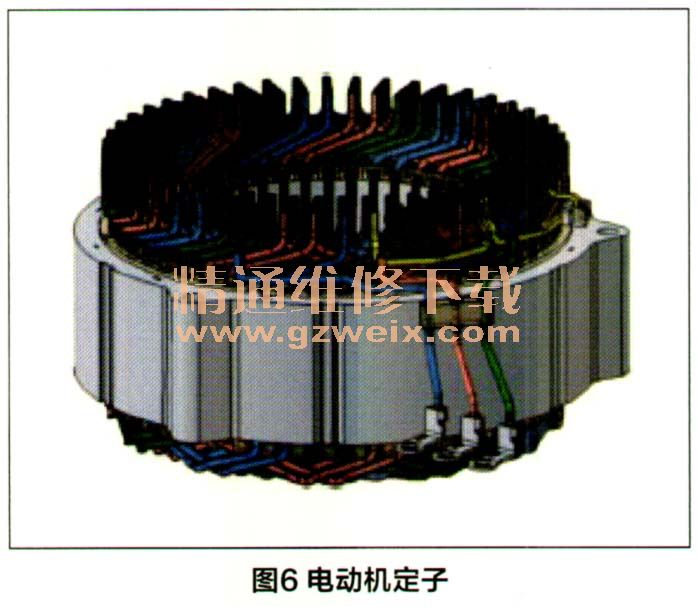

第四代普锐斯开发了一种新型电机,其目标是减少机械损耗和重量。对于驱动电动机,开发出具有分布绕组型的分段线圈定子和高速转子。结果,与P410相比,机械损失减少了至少20%。此外,与P410相比,减小电机尺寸也有助于减轻至少21%的重量。

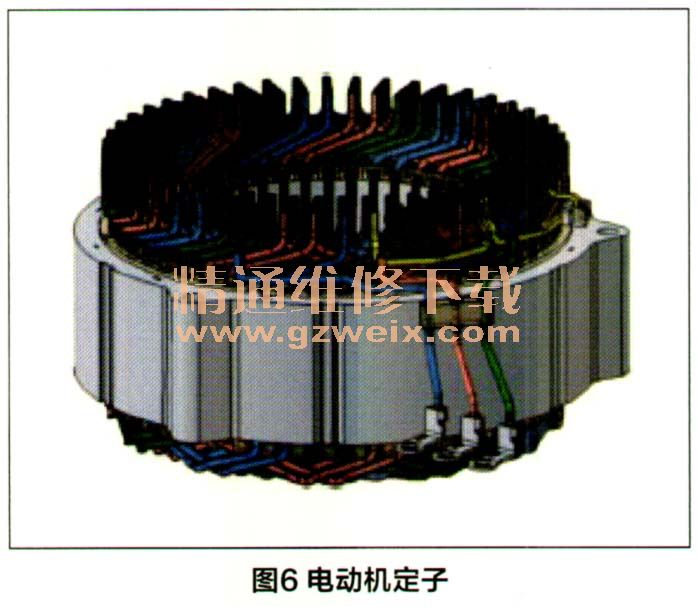

图6所示的驱动电机具有分布式绕组型分段线圈定子。该定子的主要特征如下:(1)新开发的分布式绕组旨在增加高空间系数并减少机械损耗。从圆形导线切换到矩形导线将空间系数提高了至少15%。此外,通过分段绕组减少线圈导线,有助于减轻重量和铜损。(2)新开发的线圈导线适用于分段绕组。为了改善绕组空间系数,开发了一种新的涂层材料,可以处理匝间涂层的高电压绝缘,并提供改善的可焊性和可加工性。(3)这种分布绕组型分段线圈具有许多线圈段通过焊接连接的结构。在这里,使用创新的生产技术(如窄间隙多点焊接和高速线圈成型技术)实现了批量生产。

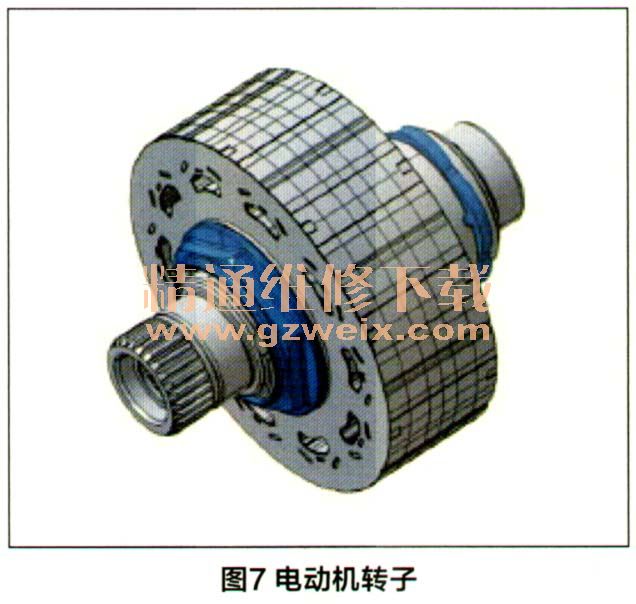

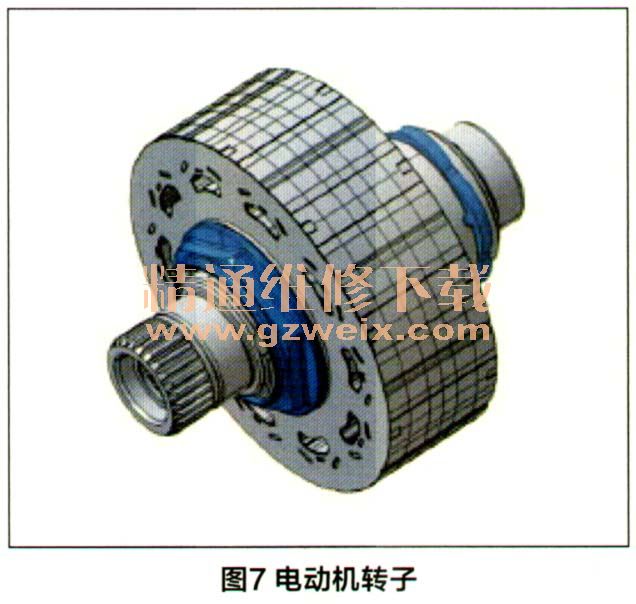

开发出一种新型高速低损耗转子。为了支撑如图7所示高速转子,采用了锁紧螺母方法来拧紧铁芯。此外,磁路设计上,转子铁芯的磁阻转矩得到改善。通过诸如转速增加的措施实现的电机尺寸减小,结果,与P410相比,所用磁铁的体积减少了至少15%。在减少电机损耗方面,通过优化磁铁位置,大大减小了磁通量的谐波分量,从而减少了铁损。此外,开发了薄电磁钢板和新磁铁材料,减少了电机损耗。

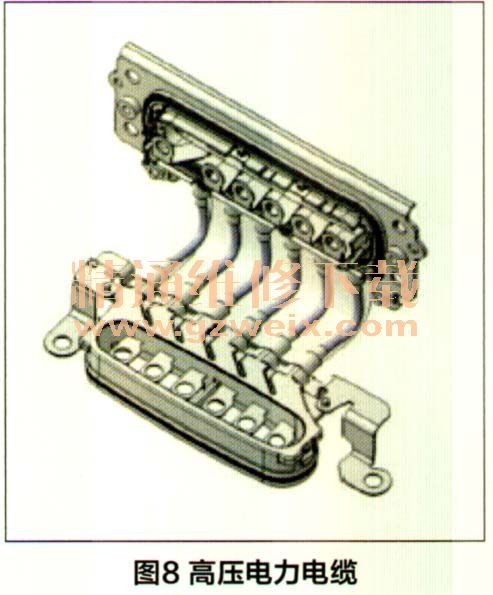

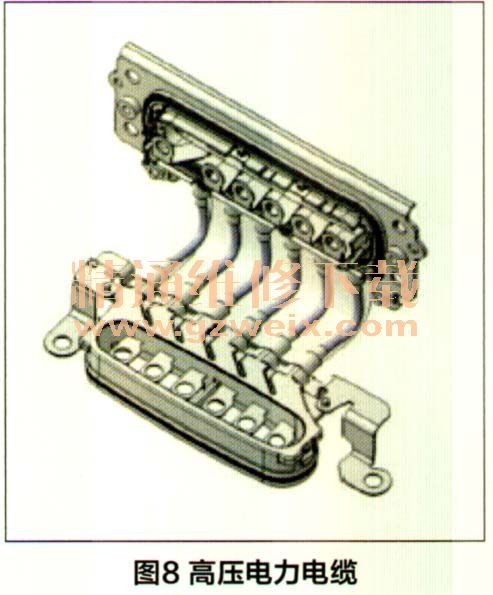

如图8所示,电力电缆开发了一种新结构,用于将电机连接到逆变器,以满足新的安装要求。利用多轴布局,电动机和发电机的每根电缆都缩短并集成在一起,这使得重量减轻了至少

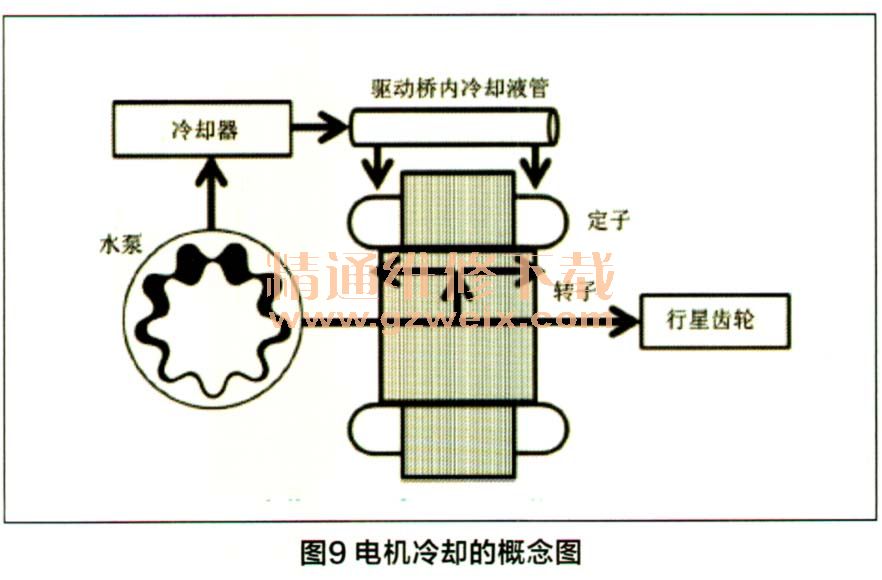

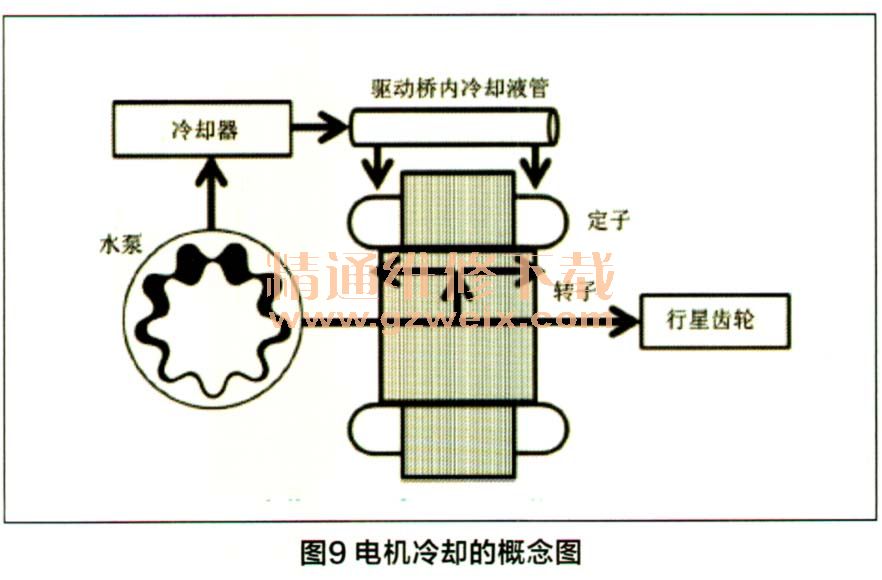

4.电机冷却结构

P610采用由发动机驱动的水泵作为发电机和电动机冷却系统的流体循环结构。与P410相比,它具有由齿轮泵结构,提高了冷却效率,简单的冷却结构有助于驱动桥的紧凑性和轻量化。图9显示了P610冷却系统结构。泵出的流体由安装在变速驱动桥外部的流体冷却器冷却,并通过内置管道供给发电机和电动机的定子。另外,转子铁芯冷却导致磁体的温度显着降低,并且,与P410相比,磁体中稀土元素的含量减少了至少85%。

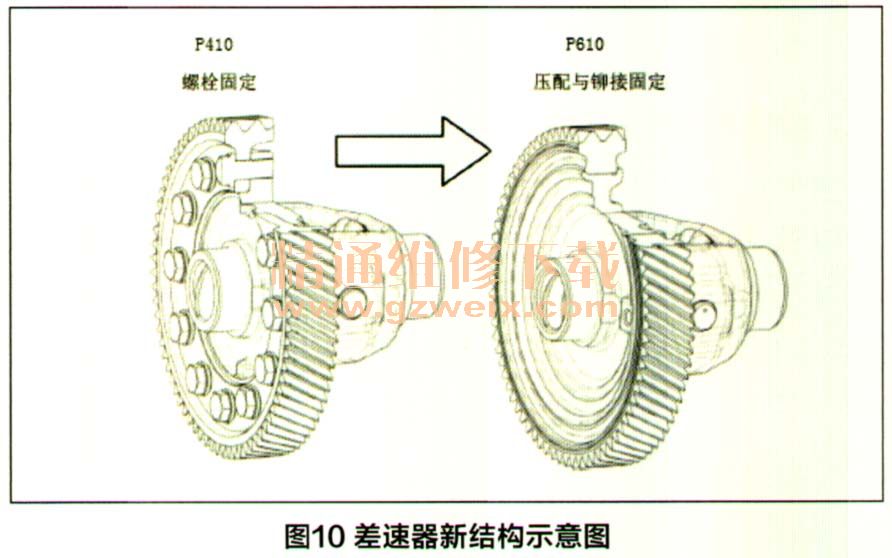

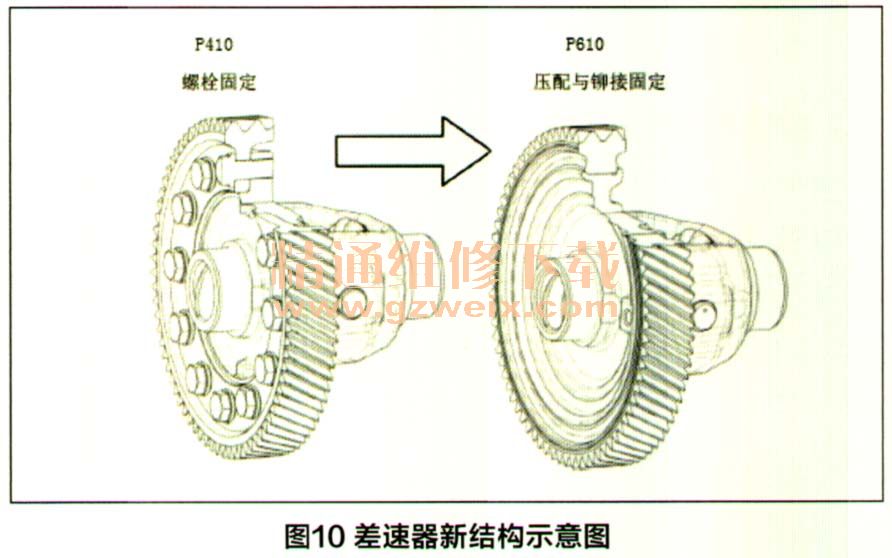

5.驱动桥差速器新结构

P610驱动桥采用压配和铆接方法固定差速器壳和齿圈。图10显示了差速器结构。与P410使用螺栓固定的方法相比,减少了零件数量和尺寸,从而减轻了重量。

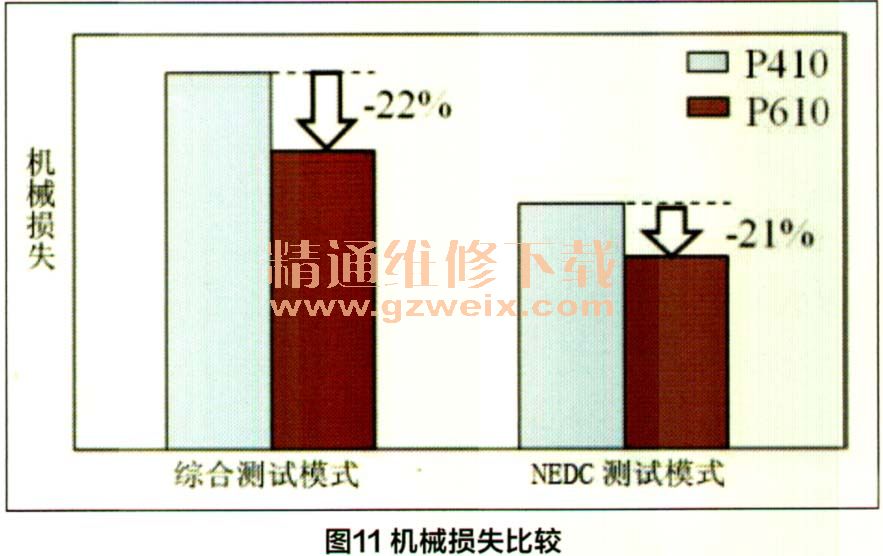

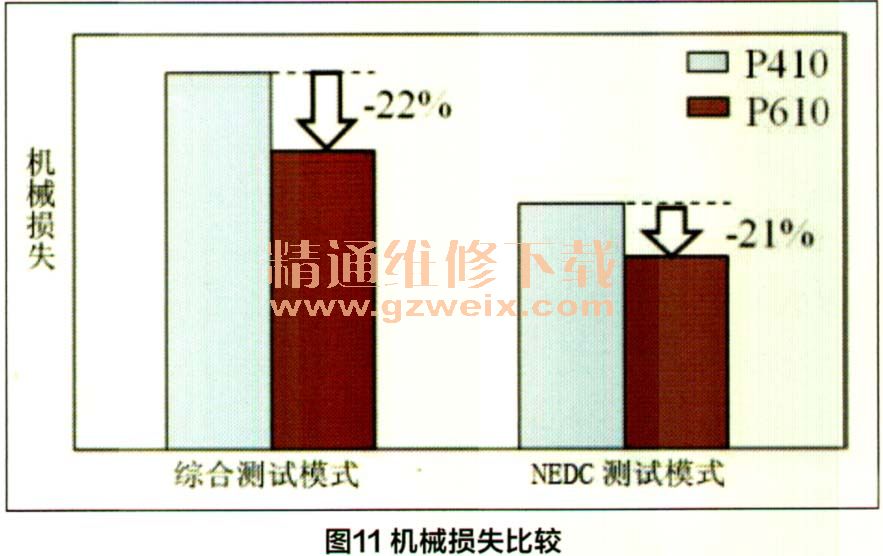

四、机械损失减少

四、机械损失减少

与P410相比,P610在综合工况模式下减少了22%的机械损失,在NEDC(新欧洲驾驶循环)模式下减少了21%。图11显示了变速驱动桥的机械损耗。

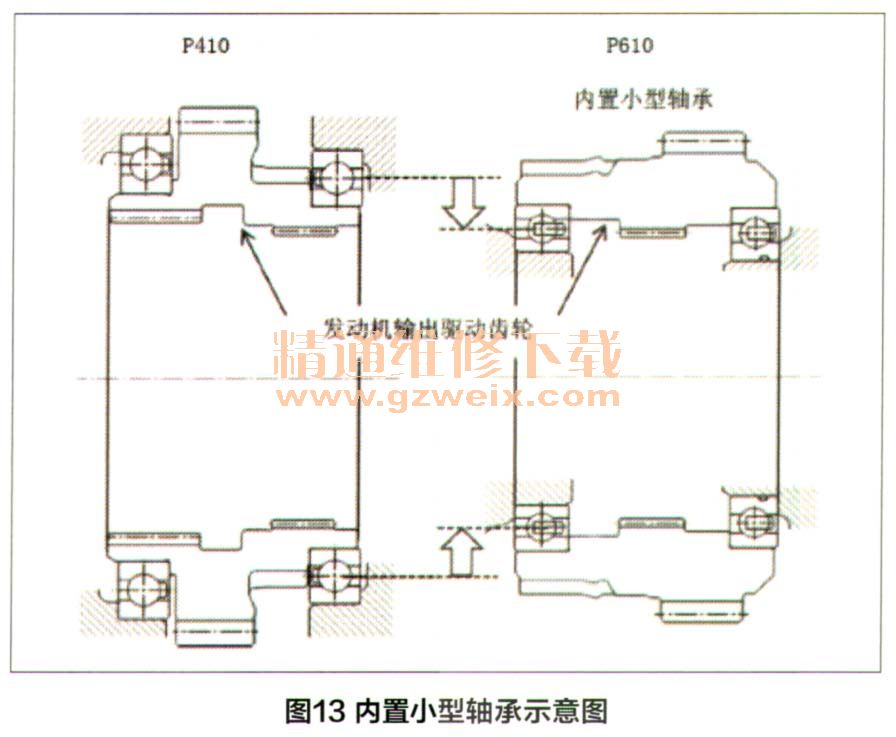

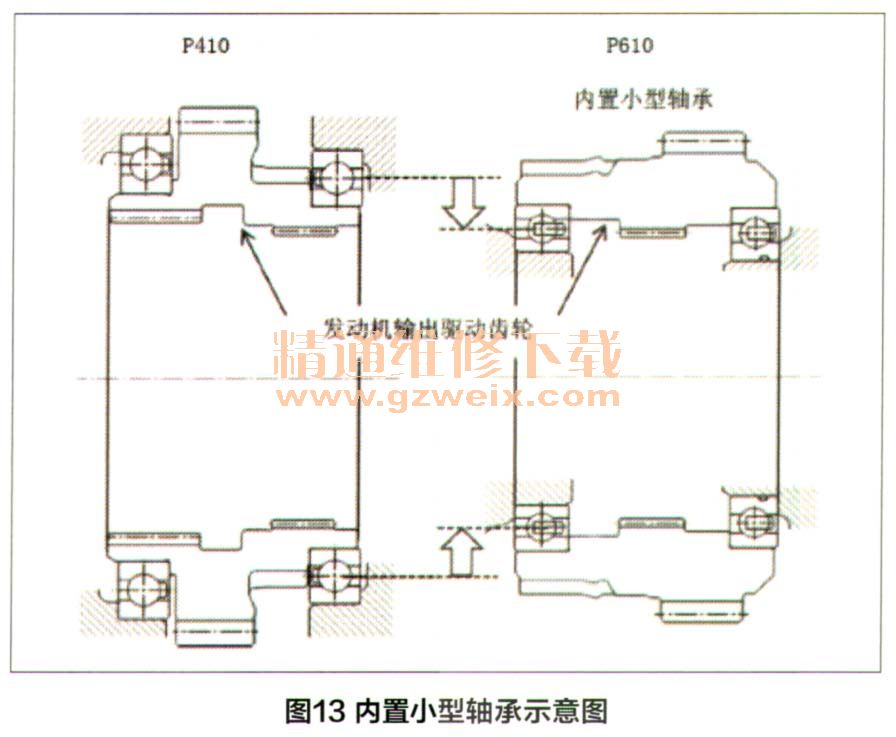

通过图12中所示的新开发的电动机减速装置以及通过使用如图13所示的支撑发动机输出驱动齿轮的内置轴承最小化尺寸,来实现机械损失减少。

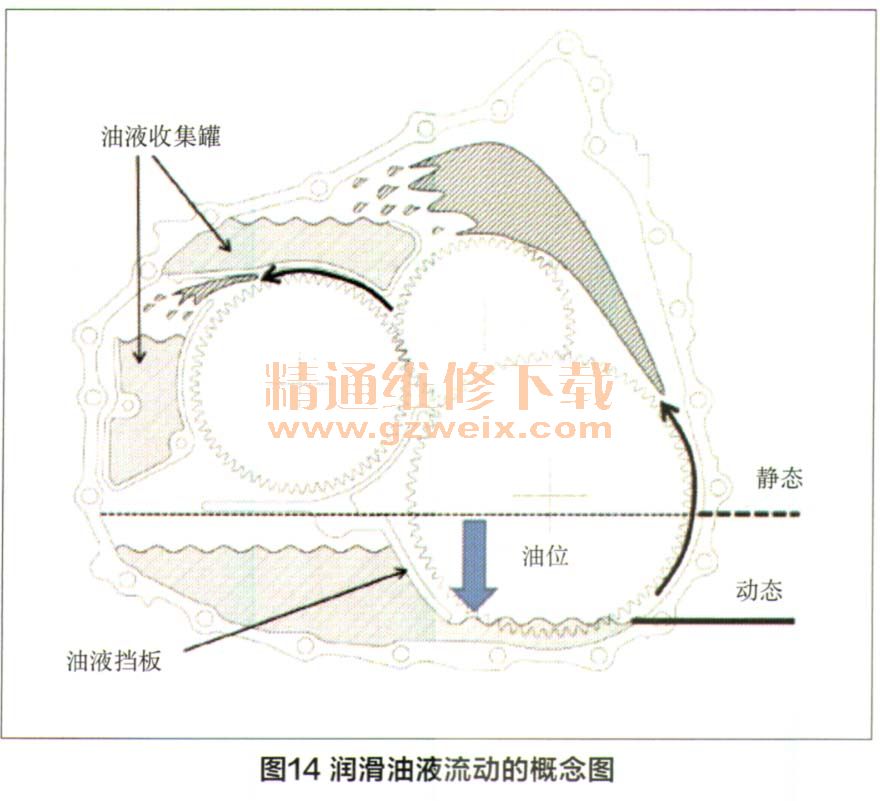

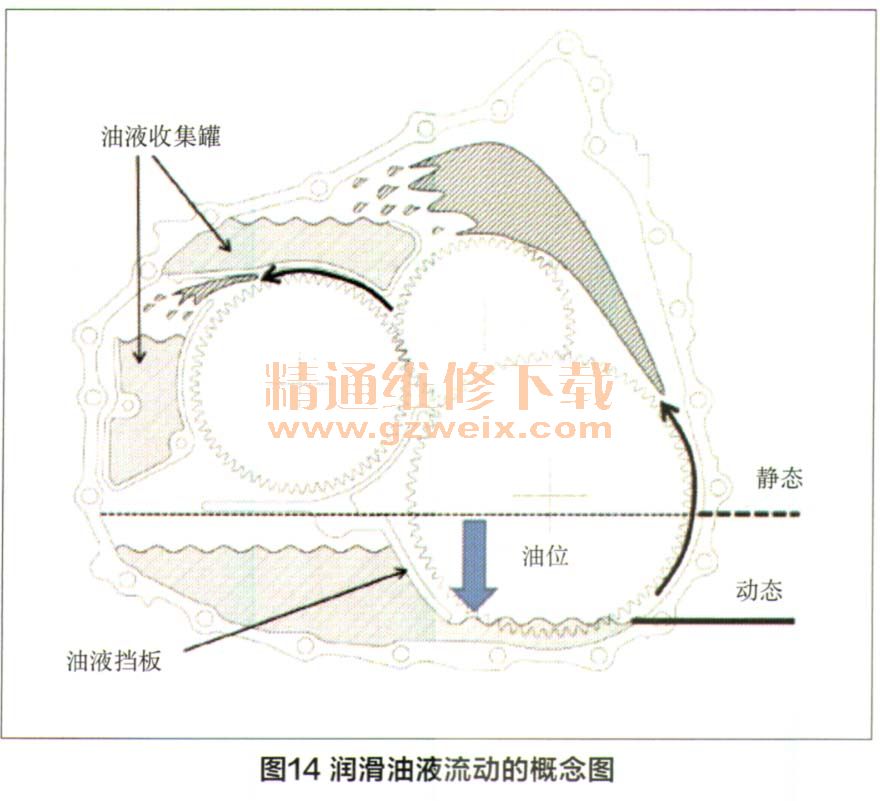

图14所示为由齿轮传动产生驱动桥内飞溅的润滑油流体,依靠驱动桥中的油液挡板阻止流体的流动。通过储存和分配润滑油的液体收集罐,优化了齿轮和轴承的润滑油液位。结果使润滑齿轮和轴承油液搅拌引起的损失最小化。

五、静音

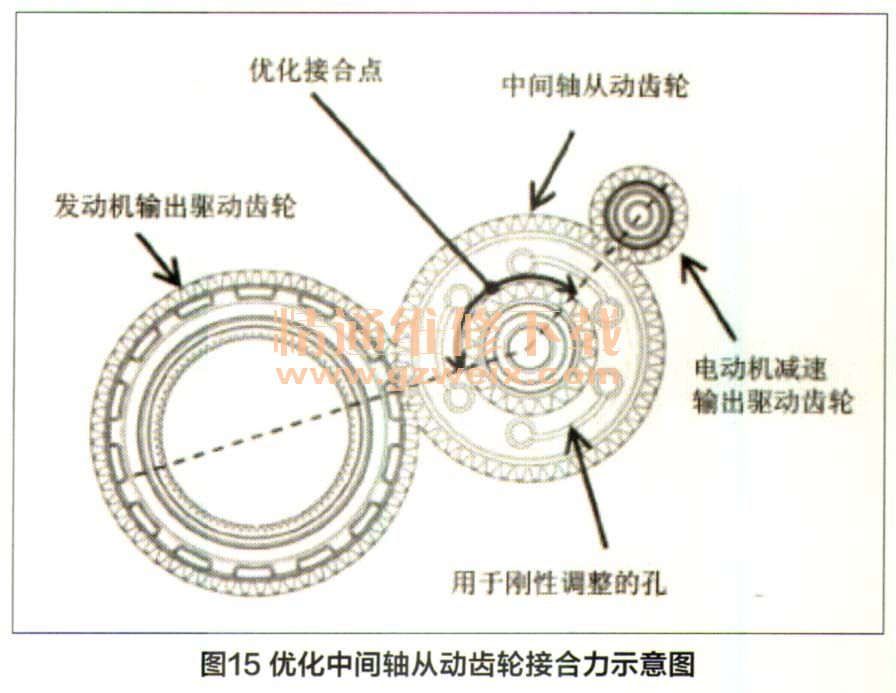

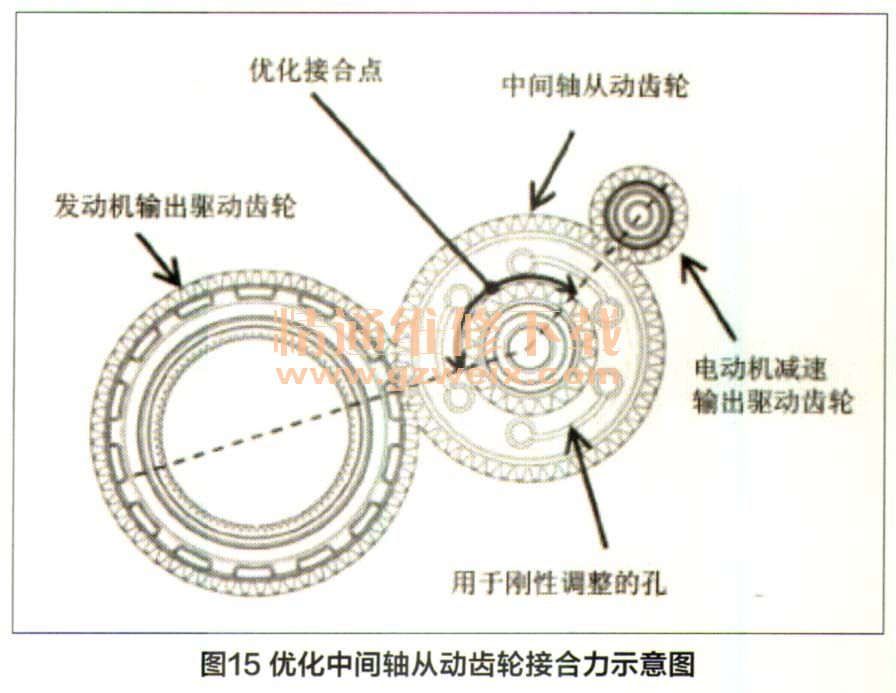

P610通过分散零部件的共振频率,优化套管的刚度,在减速装置零件上加入磨削工艺,以降低NVH(NV和Harshness)。如图15所示,通过优化两个齿轮啮合点的刚性(中间轴从动齿轮与发动机输出驱动齿轮和电机减速输出驱动齿轮),来实现以防止齿轮接合力增加的开发目标。

六、结论

与P410驱动桥相比,新开发的P610驱动桥在诸如总长度、重量、车辆安装、机械损失等各种性能方面具有显着优势。可以肯定的是,TOYOTA让全球各地的客户对配备这款新型混合动力驱动桥的车辆满意。

上一页 [1] [2]