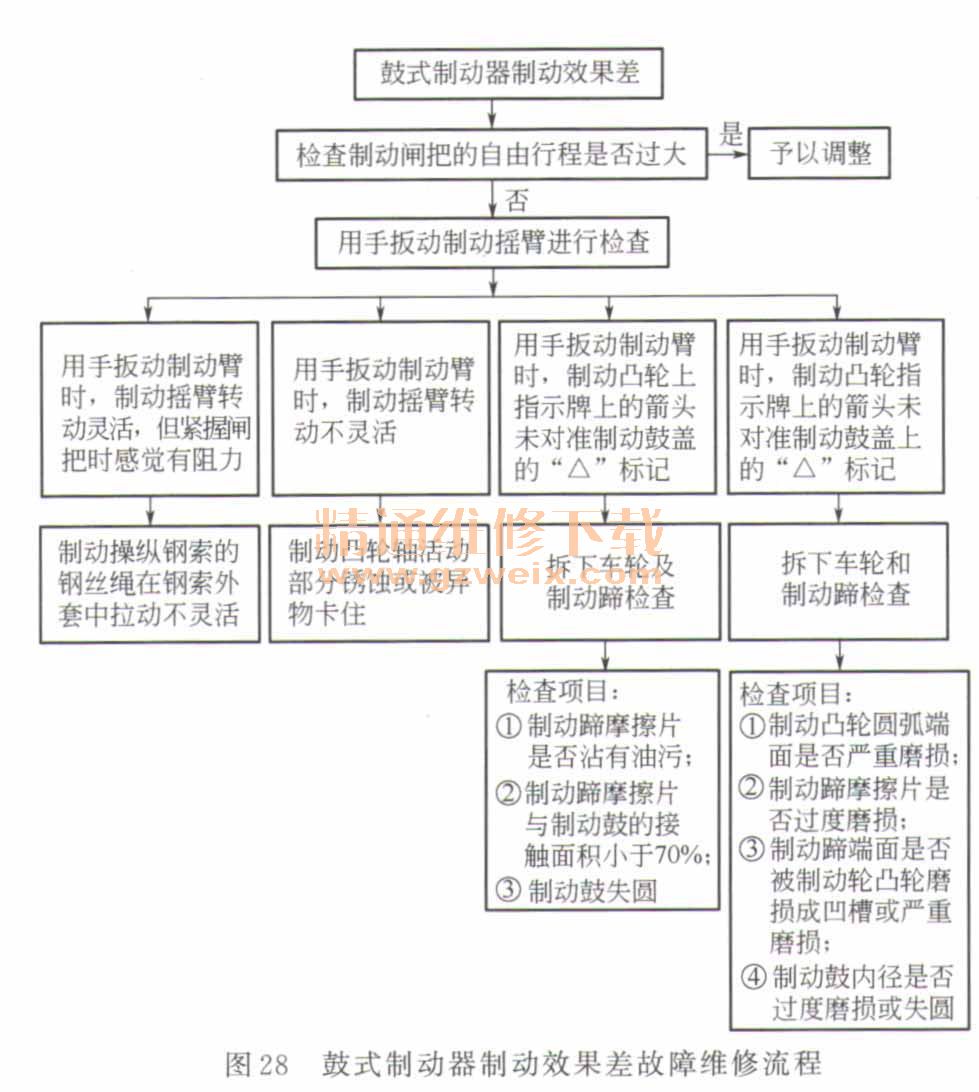

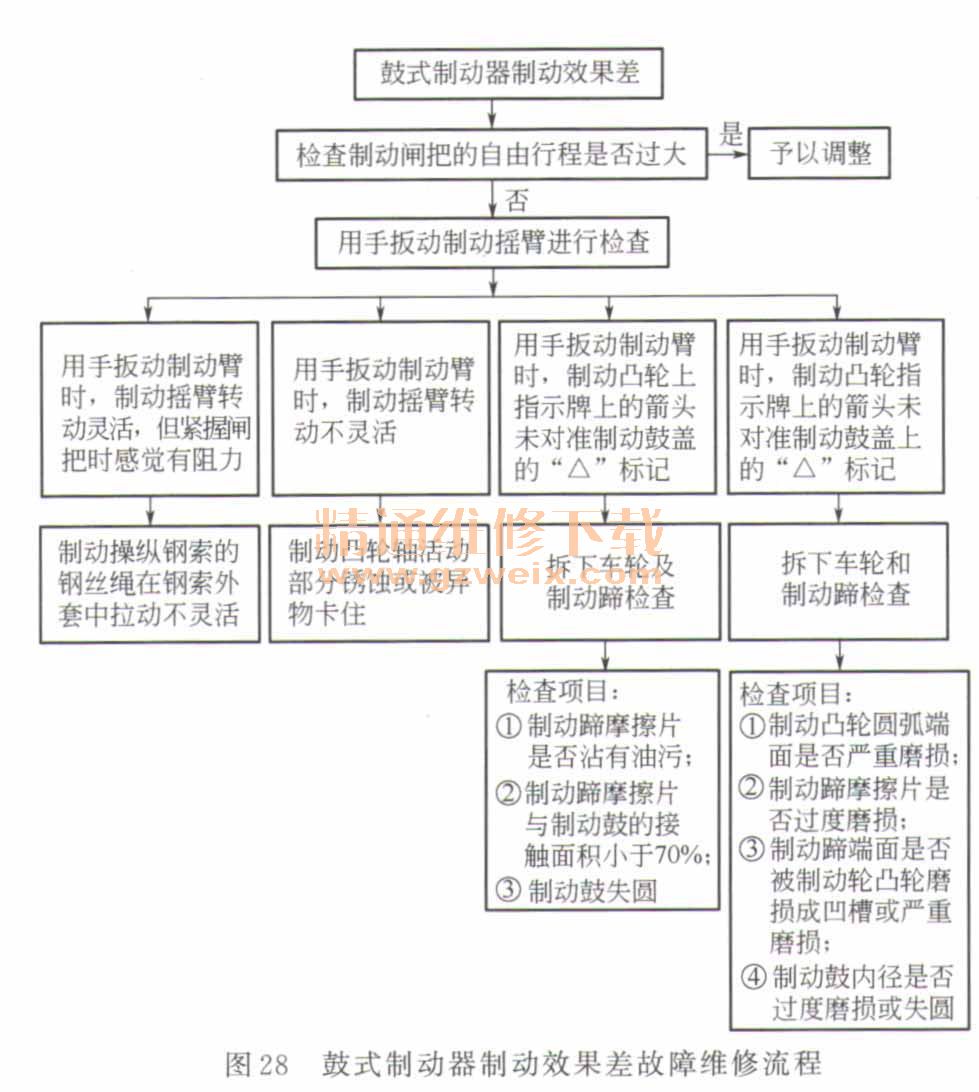

九、鼓式制动器制动效果差

鼓式制动器制动效果差是由于制动鼓与制动蹄摩擦片间的摩擦力过小引起的,其故障维修流程如图28所示。

①轻轻握动左、右制动握把,检查其自由行程是否保持在10~15mm的范围内。若自由行程过大或过小,均应进行调整。若自由行程过大,则顺时针转动调节螺母;若自由行程过小,则逆时针转动调节螺母。当调节螺母的弧形槽与制动臂销上的圆柱面相吻合时,表示调节已经到位。

若以上调整不能满足制动要求时,再调整制动臂与制动凸轮轴的相对位置。调整时,先松下螺栓,将制动臂从凸轮花键上卸下来;再将制动臂顺时针旋转一个角度(这个角度的大小,应根据调整前的检查情况而定)后重新装到凸轮轴上,拧紧螺栓,然后再重复检查自由握把的自由行程。

调整完毕后,反复紧握和放松握把几次,至放开握把后车轮能灵活转动为宜。当握紧制动握把时,注意指示牌上的刻度是否达到或超过制动盖上的标志。若已达到或超过标志,则应更换制动蹄块或凸轮轴等部件。

②若制动握把的自由行程符合规定值,应将制动摇臂与制动操纵钢索的钢丝绳分开,用手扳动摇臂进行以下检查。

a.用手扳动制动摇臂时,制动摇臂转动灵活,但握紧制动握把时感觉有阻力,则表明操纵钢索的钢丝绳在其钢索外套中拉动不灵活。若钢丝绳的拉丝头处有断股或拉毛现象,则应予以更换。否则应将操纵钢索从车上卸下,将其浸泡在金属洗涤剂(或柴油)中来回拉动钢丝绳,以清洁出钢索外套内的污物。也可采用滴注润滑,用透明塑料胶带缠绕在操纵钢索外套端部形成管状,固定住钢索外套,并尽可能使操纵钢索垂直地面,然后用机油枪向管内注满机油,让其自由地向钢索外套内泄漏,直至钢下端有油滴出,同时拉动钢丝绳,感到钢丝绳在外套来回拉动灵活即可。

b.用手扳动制动摇臂而制动摇臂转动不灵活时,则表明制动凸轮活动部分锈蚀或被异物卡住,应予以处理或更换。

c.用手扳动制动摇臂,制动凸轮上的指示牌上的箭头未对准制动鼓盖上的“△”标记,应拆下车轮和制动蹄块,检查制动蹄块摩擦片是否沾有油污,制动蹄块摩擦片与制动鼓接触面积是否小于70%,制动鼓是否失圆等,应根据情况予以排除。

d.用手扳动制动摇臂,检查凸轮上的指示牌上的箭头对准或已超过制动鼓盖上的“△”标记。拆下车轮和制动蹄块,检查制动凸轮圆弧端面是否磨损严重,制动蹄块摩擦片是否过度磨损,制动蹄块端面是否被制动凸轮磨损或凹槽是否严重磨损,制动鼓内径是否过度磨损或失圆,应根据情况予以排除。

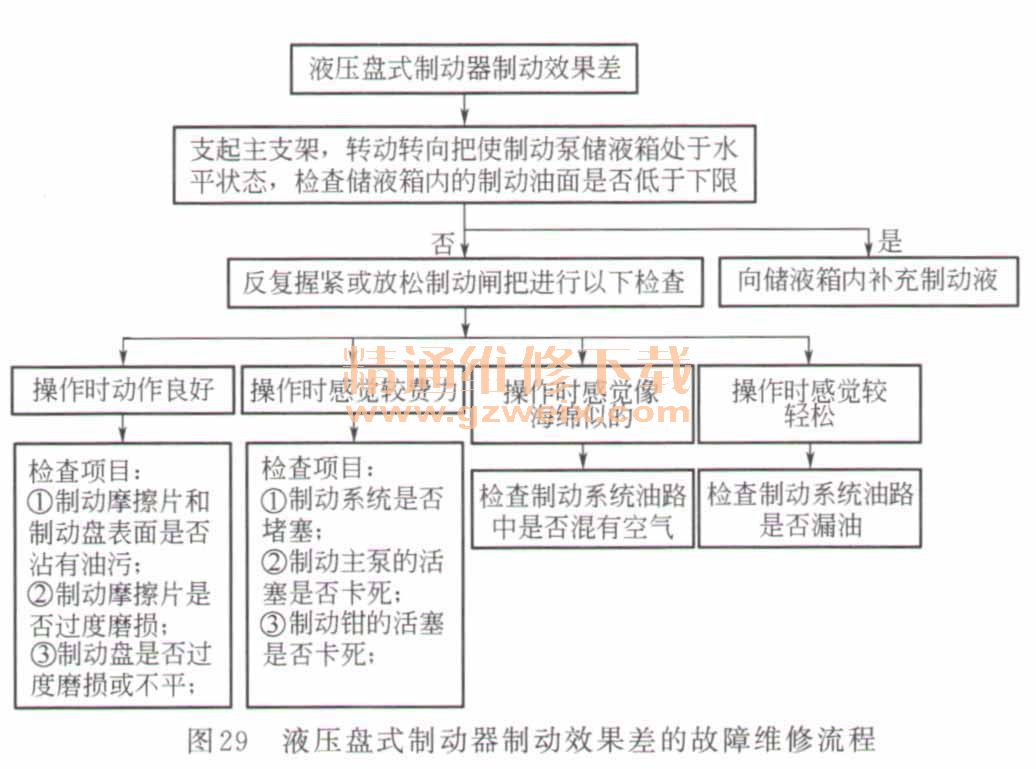

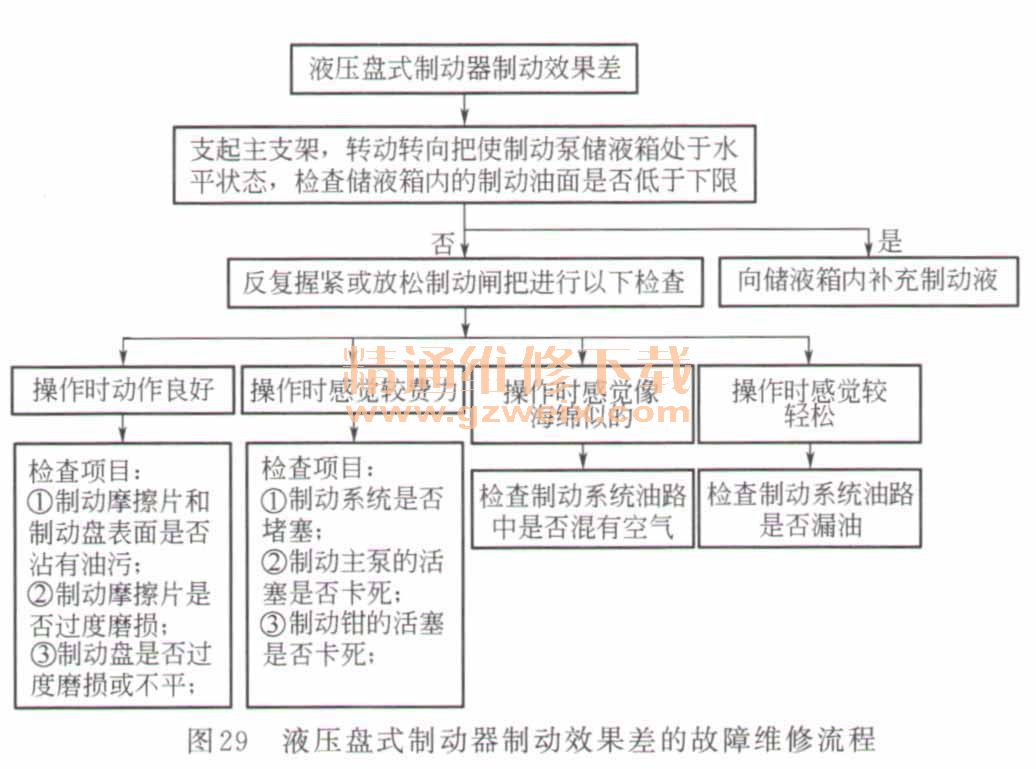

十、液压盘式制动器制动效果差

液压盘式制动器制动效果差是由于液压盘式制动器控制部分和制动部分故障所致,其故障维修流程如图29所示。

(1)补充储油箱内的制动液将电动自行车停在平坦的地面上,支起主支架,转动转向把,使制动器主泵储液箱处于水平状态,检查储液箱内的制动液液面。若制动液液面低于储液箱的下限线时((LOWER),则说明制动液不足,应拧下储液箱盖上的螺钉,取下储液箱盖、膜片板、膜片,将制动液补充至上限线。补充制动液时应注意的事项如下。

1.选用同一牌号的制动液,不同牌号的制动液不能混合使用,以防止化学反应。

2.不能混人水和杂质,不能使用陈旧、使用过或未密封的容器取出制动液。

3.由于制动液会腐蚀油漆表面、塑料及橡胶零件,因此应注意不要让制动液沾到其上若沾上应立即用水冲洗。

(2)制动系统油路排气的方法 在每次组装制动器或更换制动液后,都必须将制动系统油路排气

①将电动自行车停放在平坦的地面上,支起主支架,转动转向把,使前制动主泵储液箱处于水平状态,然后拧下储液箱盖上的螺钉,取下储液箱盖、膜片板,将储液箱内的制动液补充至适当高度,并盖好储液箱盖,以防杂物掉人。

②将透明塑料软管套在前制动钳的放气螺栓上,软管的另一端放入预置的容器内,然后缓慢地捏放前制动握把若干次。捏紧前制动握把,同时拧松制动钳的放气螺栓1/2圈,并将前制动握把捏到底,使带有气泡的制动液顺着软管流出,再拧紧前制动钳的放气螺栓,放开前制动握把。

③隔数秒后,重复操作步骤②,直至流出放气螺栓的制动液中不再带有气泡为止,然后拧紧放气螺栓,盖上放气螺栓帽。

④将储液箱内的制动液补充至适当高度,装上膜片、膜片板、储液箱盖,拧紧储液箱盖上的螺钉。

上一页 [1] [2] [3] [4] [5] [6] [7] [8] 下一页