2 料流调节阀误动分析

(1)关信号丢失。放料完毕,料流调节阀关到位,接近开关信号到,但瞬间油缸后退,造成接近开关关信号丢失。分析油缸回退可能原因:油缸内泄,而油缸发生内泄时一般回退缓慢,与现象不符;PLC输出关命令,这在逻辑上不成立。

在上位机观察发现,在料流调节阀关到位过程中,编码器显示有一0. 70的跳变。根据控制原理分析,料流调节阀实际关到位后,编码器反馈值跳变造成PLC分析比较错误,认为未关到位,从而重新输出料流调节阀动作命令,造成油缸自动后退现象。此时使用的是#2编码器。

在线打开程序,在放料过程中使用#1编码器。放料完毕,料流调节阀关到位,#1编码器显示为-0.3°,切换至#2编码器,其显示为4°左右。修改#2编码器程序中的偏差值,使其显示与#1编码器一致。下批料仍使用#1编码器自动放料,在料流调节阀关到位时,#2编码器显示为1. 1°,开度为42°时显示为45°左右,这说明#2编码器反馈仍存在问题。再次检查程序发现#2编码器计算比例与#1编码器不同,修改#2编码器程序与#1编码器一致后投用,放料正常。

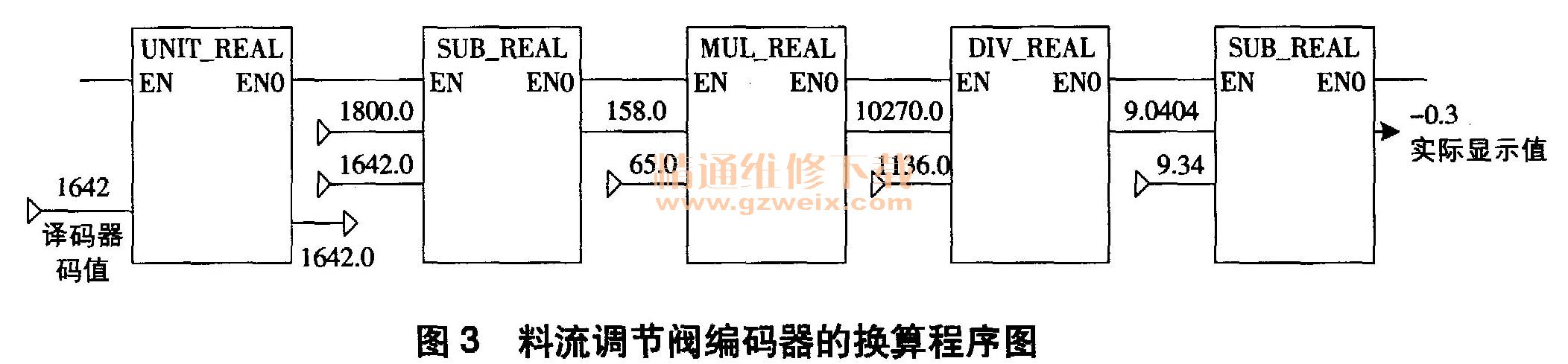

故障出现前,#2编码器曾因联接轴松动紧固过,之后程序对照#1编码器用40°左右角度进行了调整,通过改变比例方法使#1、# 2显示值一致。由于该调整方法是错误的,因此#2编码器显示存在较大误差。正确方法是在料流调节阀全开(65°)或全关的状态下只调整最终输出结果的偏差值(即SUB块的偏差),而不可调整计算过程中的比例。料流调节阀编码器的换算程序如图3所示。

#2编码器码值换算时DIV块的比例为1136,与#1编码器一致,而在第一次程序调整时将其修改为1078,致使#2编码器出现大的正向偏差。

(2)放料过程中全开。对于放料过程中料流调节阀全开,从料流调节阀开启和联锁条件入手进行分析。自动情况下,料流调节阀开启条件为:下密封阀已打开,溜槽转到布进角,且在按程序布料完毕(即下罐料空)后进行全开和延时关闭动作。依此分析,自动情况下只有接到料空信号,料流调节阀才能接收全开命令。首先对料空信号是否闪烁进行跟踪排查,在未发现料空信号闪烁的情况下,料流调节阀又一次出现放料过程中全开故障,因此基本排除料空信号的影响。后观察分析发现,此故障均在接到放料指令,开始放料时出现,因此确定故障性质为料流调节阀在未找到设定角度的情况下表现为全开状态。

从料流调节阀控制原理人手,分析料流调节阀找不到设定角度的原因。在液压设备正常的情况下,料流调节阀找不到设定角度的原因不外乎给定开度指令和反馈两方面问题。给定开度指令由PLC程序给出,实际现象说明料流调节阀能接收到开度指令,由此可排除给定指令问题。反馈通道为编码器经译码器到PLC,若反馈不及时,则必然引起料流调节阀开度不受控。基于此,检查编码器及其连接,发现编码器与机械连接的联轴器轴套松动,进行固定后,料流调节阀使用正常。

综上所述,分析处理设备故障时,必须熟悉该设备控制原理,透过故障现象抓住本质,有的放矢,最终解决问题。另外,修改PLC程序必须慎重,调整参数甚至联锁关系需要有全面、合理、正确的思路,以防出现故障。

3 料流调节阀拒动

料流调节阀正常使用备用阀组过程中突然不能动作,倒换主用阀组后工作正常。倒换备用阀组,在阀台室发现备用阀组截止阀不得电。因料流调节阀使用主用阀组正常,PLC输出驱动料流调节阀截止阀的程序除选择主用或备用点外,其它条件相同,并且该点由上位机选择,与外部线路和设备无联系,因此判断程序输出正常。由此,初步判断为外部线路或备用阀组电磁铁问题。人为闭合备用阀组输出继电器接点,电磁铁线圈电压符合要求,说明外部线路和备用阀组电磁铁都正常。检查发现输出模板报F故障,第二组的8个通道公用熔断器熔断。更换熔断器后,插接接线板瞬间熔断器又立即熔断,随即检查外部线路,无异常。将外部连接的8条线路从端子处全部去除,测量通道电阻值获知通道基本为导通状态,由此可判断模板内部出现了短路现象。更换模板,将料流调节阀倒为备用,工作正常。根据以往故障处理经验,故障多由外部线路或设备问题引起,而忽略了输出模板。该模板性能、工作环境相对外部设备好,但并不能代表不会出现故障。

4 结束语

随着工业自动化程度的不断提高,设备故障检查处理过程越来越复杂,但是只要熟练掌握设备控制原理,融合各方面知识,抓住故障本质,就能高效根除故障。