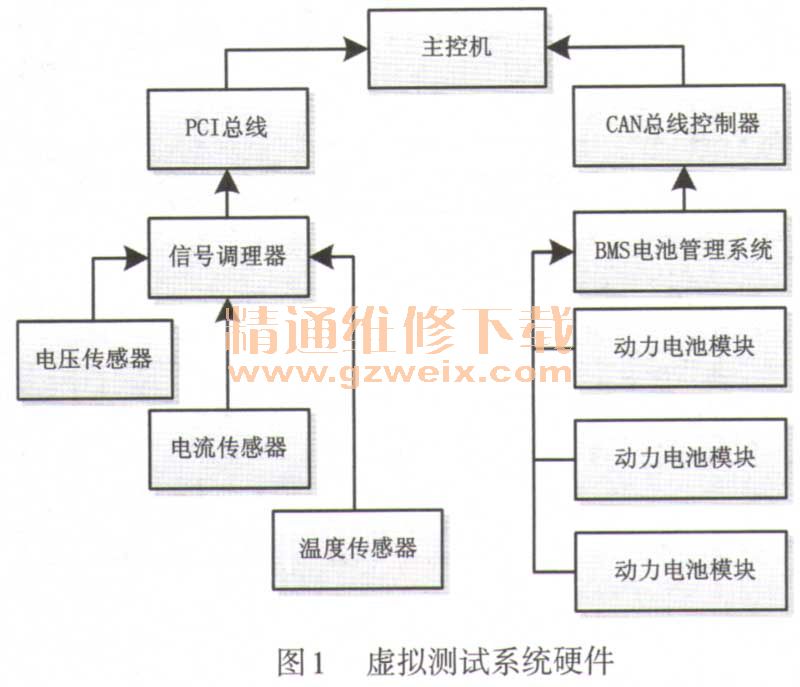

3 基于虚拟仪器的动力电池数据采集系统硬件设计

动力电池数据采集系统硬件主要包括主控机、PCI总线数据采集接口卡、信号调理器、各种传感器、CAN总线接口卡等,如图1所示。采用基于PCI技术的高精度、高速率并行数据采集卡构成信号采集层,通过PCI总线将数据传输到主控机。

(1)动力电池单体电压采集

以车用锂离子动力电池为研究对象,根据锂离子动力电池的特点,其充放电过程中单体电池工作电压范围主要位于2.5V~5V之间,信号采集与调理模块可选用研华的PCI-1747U型PCI总线模拟量输入卡进行锂离子动力电池单体电压的采集。研华提供的该款PCI总线适用独立式高速模拟输入适配卡。它具有64路单端或32路差分16位高分辨率模拟量输入通道,取样率高达250 kS/s,针对A/D取样提供连续一、不间断、高速的串流数据,以便控管内存。采集数据通过高速PCI总线上传至主控机。

(2)电池温度采集

动力电池温度采集要求能够及时反映动力电池温度变化情况,对采样速率的要求相对单体电压采集较低,按照当前电池管理系统温度采集模块的发展情况及精度要求,选择低速数据方式以降低测试成本。

笔者采用基于温度传感器DS 18B20的温度巡检模块,采集电池温度信号,并通过总线接口卡与主控机进行通讯,将电池温度数据传输到主控机。

(3)电流采集

电池工作电流的采集采用霍尔式电流传感器,配合PCI总线模拟量输入采集卡实现采集。

(4)与电池管理系统数据通讯

电池管理系统采集到的参数通过CAN总线对外输出,因此,系统根据CAN总线通讯协议,利用研华PCI-1682U型CAN通讯卡实现与电池管理系统之间的数据通讯,进而掌握电池管理系统工作情况。PCI-1682U型CAN通讯卡是2端口CAN总线通用支持开放CAN协议的PCI通讯卡,在工业测控领域应用广泛。

(5)主控机选型

主控机是测试系统的核心,笔者采用研华AIMB-769母板,配合PCA-6114P 12扩展卡实现各类PCI数据采集卡的安装。该母板为Intel酷睿2四核ATX母板,支持VGA、2路COM,单路LAN,能够满足高速数据处理要求。

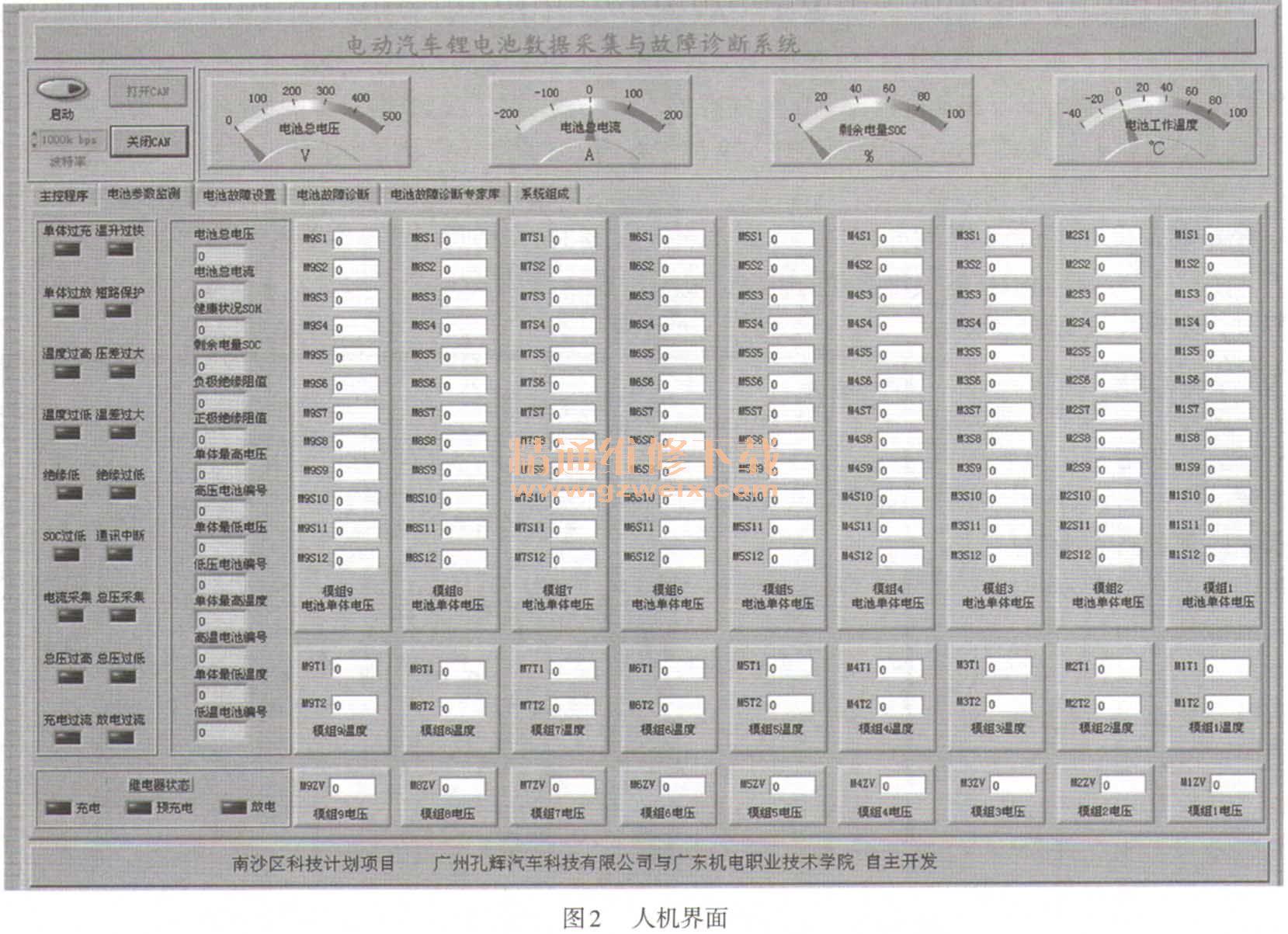

4 图形化人机交互软件界面开发

图形化界面是虚拟仪器人机交互的主要组成部分,所开发的数据采集人机界面如图2所示。

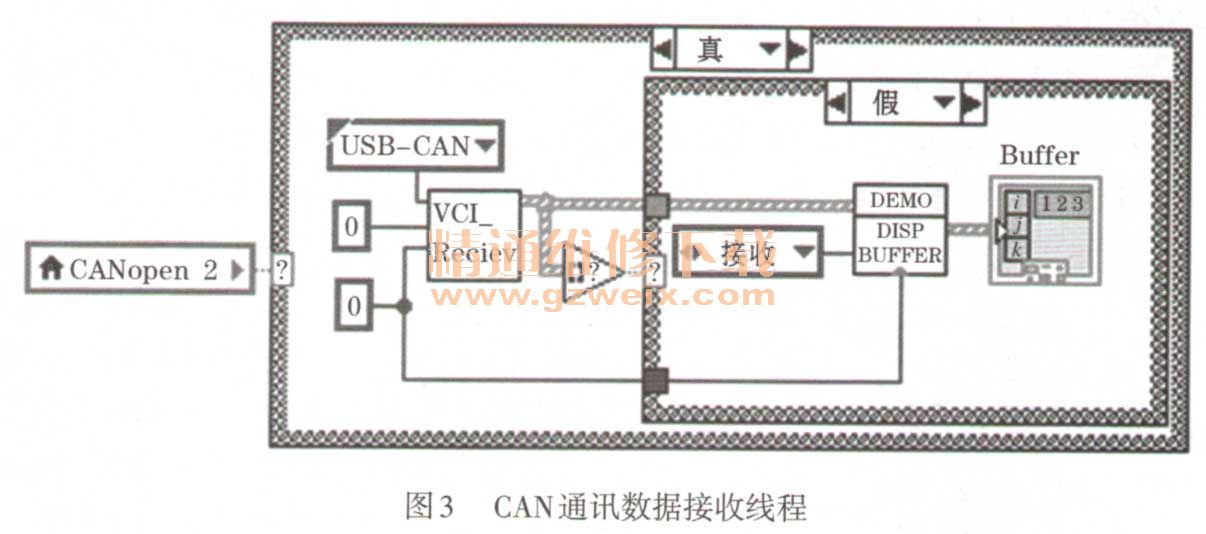

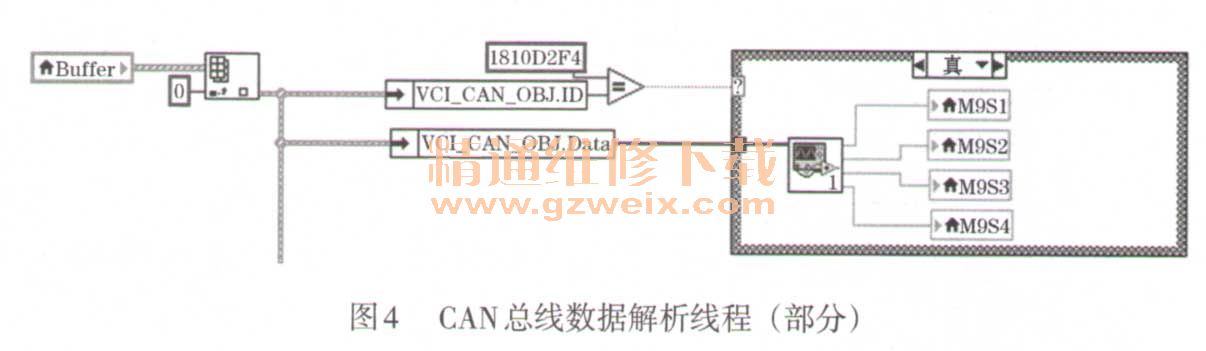

动力电池数据采集的一种方式为通过电池管理系统的CAN通讯功能采集获取电池的各种参数,这种方式的优点是不仅可以获取电池的电压、电流和温度等一次参数,而且还可以获取剩余电量SOC等二次参数。本文用两个线程来实现基于CAN总线的数据采集,主线程为CAN通讯数据接收线程(如图3),辅线程为CAN总线数据解析线程(如图4)。前者主要完成CAN通讯接口卡的初始化设置和CAN总线数据的收发。所收到的数据通过局部变量的方式传递到数据分析线程,根据CAN通讯协议对数据进行分拣和分析。

动力电池数据采集的另一种方式为通过PCI数据采集卡获取电池单体的参数。这种方式的缺点是只能获取一次参数,二次参数需要经过计算得到。图5所示为单体电池电压采集线程。

如果数据采集的目的主要是监测单体电池的故障,或者电池管理系统采集电池的一次参数的功能是否正常,则只需将通过上述两种方法获得的电池一次参数进行对比分析即可。如果要实现电池管理系统二次参数计算精度验证等复杂功能,则需要进行二次开发,在通过PCI数据采集卡获取一次参数后,按照电池管理系统制定的算法策略或其他更精确的算法进行二次参数的计算,然后再与电池管理系统本身输出的二次参数进行对比。

5 结论

结合笔者开发过程,总结以下几点。

(1)基于PCI总线的高速、高精度DAQ数据采集系统硬件与基于多线程的多路并行同步数据采集软件相结合,精度高而成本低,在有限的硬件条件下满足动力电池参数高速数据采集要求,解决了常规测试仪器功能单一的问题,同时可以替代昂贵的专用测试仪器。

(2)基于PCI总线的DAQ数据采集系统可扩展性强,可在数据采集的基础上增加数据分析处理功能,进而实现电池的二次参数的复杂计算。

(3)通过图形化编程语言,搭建直观易懂、操作简便的人机交互界面,可以大大减轻测试人员的工作量,避免测试过程中的错误操作,提高测试效率,保证测试安全而顺利地进行。人性化的人机交互界面的设计也使得动力电池数据采集与分析更加方便直观。