2.2国内同类课题解决方案

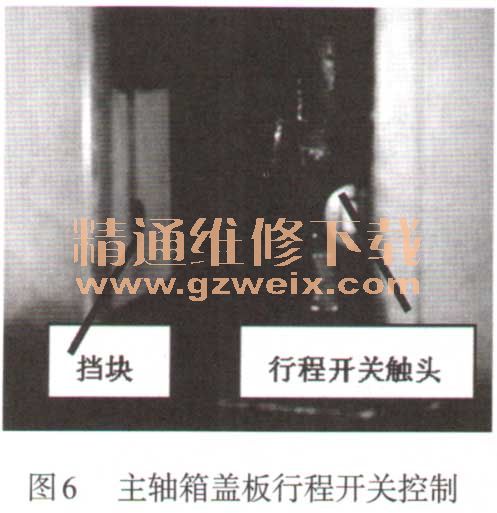

针对违反卡盘扳手安全文明生产要求引起的加工事故国内有一些解决方案,最典型的解决方案是利用主轴箱盖板行程开关来控制主轴电机的启动。其工作原理为使用主轴箱盖板挡块压下行程开关触头控制主轴电机控制回路通电,启动主轴,如图6。根据这种控制回路的特点,用卡盘扳手代替主轴箱盖板挡块来压动行程开关触头实现主轴电机启停的控制。此种方案存在操作不方便、在主轴箱内操作有安全隐患等问题。

2.3解决方案

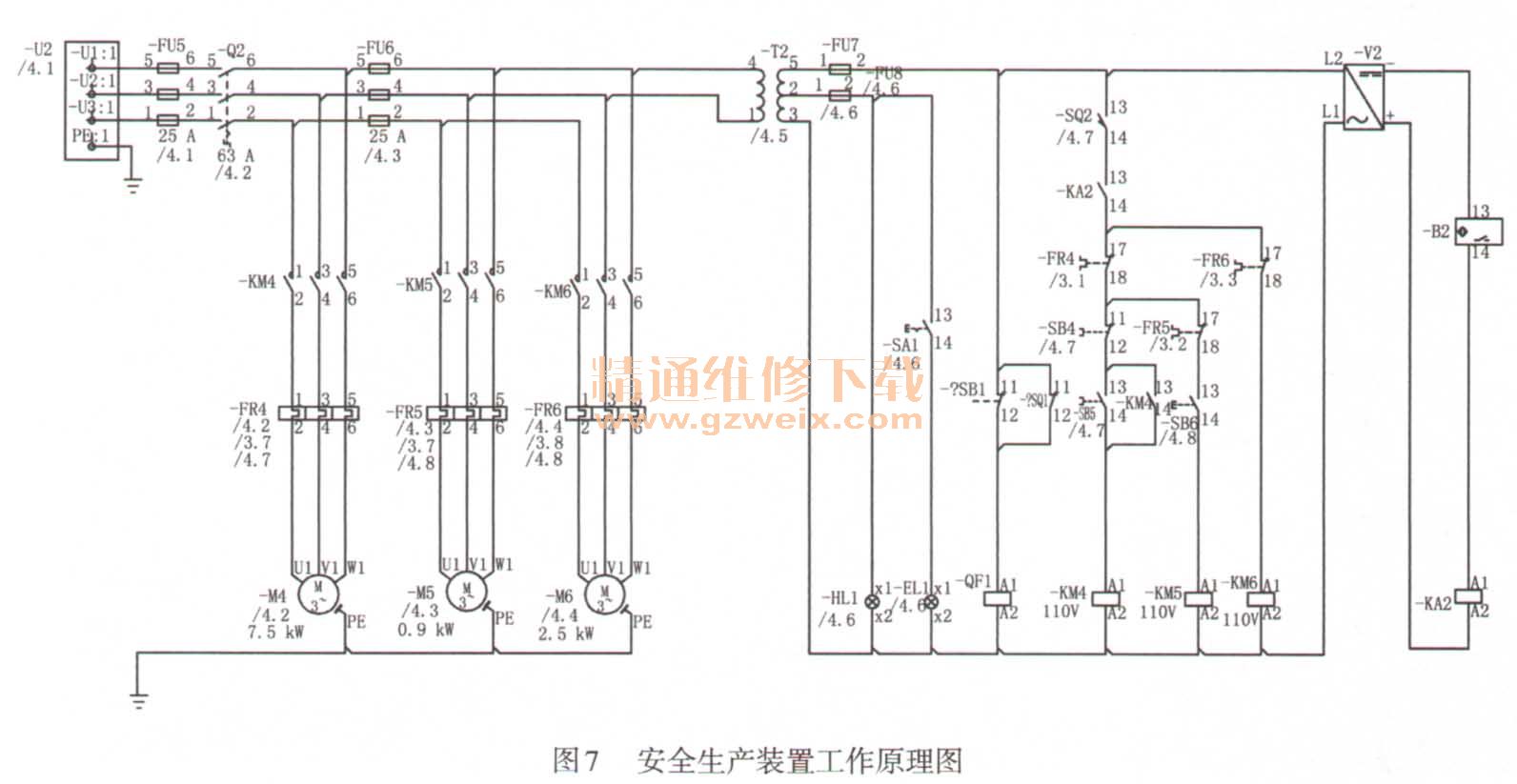

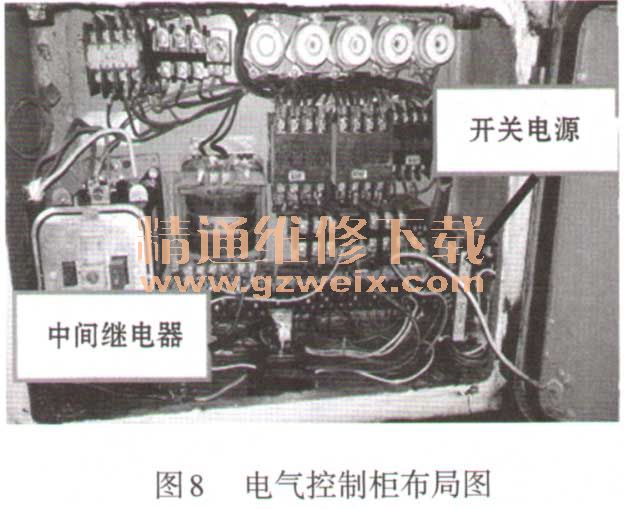

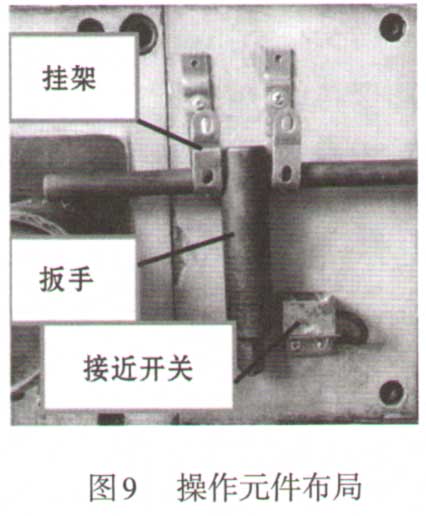

卡盘扳手使用不符合安全文明生产要求是引起加工事故的主要因素。考虑以卡盘扳手作为“钥匙”,以接近开关作为“挂锁”来控制车床的主轴的启停。为车床增加一个开关电源、接近开关、中间继电器等元器件,组成一条直流弱电(24V)控制回路,控制车床的主轴电机(380V)的启停。

车床安全生产装置工作原理如图7,电气原件安装效果如图8、图9。其工作过程如下。

当卡盘扳手放置到位后,接近开关传感器得电。中间继电器KA1得电闭合,线圈KM1所在的回路中常开触头KA1闭合。SQ1常开触头闭合电路系统准备好启动;当SQ1及KA 1常开触头闭合后,操作人员按下SB2后交流接触器KM1得电。主轴电机运行空转。操作人员通过正反转手柄进行车床的主轴启动控制。

2.4实际测试

设计人员组对车床安全生产装置进行了重切削测试,在重切削测试下接近开关不会因为车床震动而引起控制回路断电,在测试过程中接近开关工作正常,控制电路工作正常,车床主轴强电回路工作正常,保证了车床在正常加工时的正常运转,确保加工的连续性。

3 应用效果

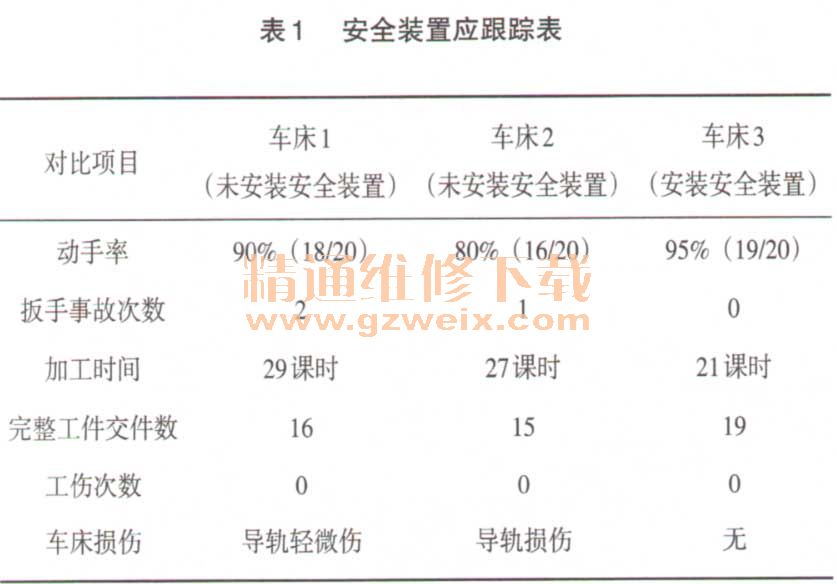

设计人员抽取了2台未安装全生产装置的车床与安装了全生产装置的车床进行对比测试。对每台车床20名操作者,每名操作者为期一周的实训进行了动手率、扳手事故次数、加工时间、完整工件交件数、工伤次数、车床损伤等情况进行跟踪,跟踪结果如表1。

通过跟踪表可以看出,操作有安装装置的学生没有安全操作的心理压力,对实训内容接受快,操作动作快,完成实训内容的用时少,上交的实训工件质量高。

4 结果分析

车床安全生产装置在机床外部的操作部分控第一作者简介:冯安平,男,1976年生,陕西宝鸡人,大学本科,实验师。研究领域:现代制造技术应用。制电压全部为24V直流电,低于行业规定人身安全电压的36V,此装置对操作人员安全可靠,不会造成触电意外。车床安装车床安全生产装置不改变车床床身原有结构,对车床的切削性能无任何影响,对切削精度无任何影响。车床安全生产装置设计合理,使用方便,操作简单,能从根本上解决由卡盘扳手未按安全文明生产要求操作而造成的加工事故,保证学生在实训中的安全,提高学生实训效果。