摘要:本文针对轴承散架仅剩轴承内圈套在电机轴上,联轴器、皮带轮与电机端盖间距太小导致的拆却困难问题,制定相应的处理措施,即通过将2根平行拉杆与整体的凹形平面拉板或2个方形平面拉板组合的方法,以提高设备的检修质量和缩短检修工期,保证设备的运行可靠性。

1 存在的问题

检修电机时,在需要拆卸套装在电机轴上的轴承、联轴器等零部件的情况下,若轴承散架仅剩轴承内圈,或联轴器、皮带轮与电机端盖间距太小时将导致拆卸困难。目前,检修电机主要采用伞骨型拉爪液压推进拉具和伞骨型拉爪螺杆推进拉具。伞骨型拉爪液压推进拉具价格昂贵且容易损坏和渗漏油,常因拉力不够而无法使用,所以在实际工作中常使用伞骨型拉爪螺杆推进拉具。但这两种拉具都存在伞骨型拉爪夹紧力不够的缺陷,常出现轴承、联轴器等零部件拆卸困难,只得采用气焊割切被拆卸物,而这易造成烧坏电机轴事故。

2 原因分析

(1)滚动轴承的保持架损坏严重,轴承散架仅剩轴承内圈还套在电机轴上,这时拉具的伞骨型拉爪和轴承内圈就只有5~10mm的接触面,稍一用力伞骨型拉爪就会径向位移导致滑脱,出现拉具无法拆卸轴承的情况。

(2)联轴器、皮带轮与电机端盖间距太小时,由于伞骨型拉爪都是钩形,其厚度较厚,因此不能伸人间距内抓住被拆卸物的截面,导致拉具无法使用,出现被拆卸零部件拆卸困难的情况。

3 处理方法

针对以上导致电机轴上的轴承、联轴器等零部件拆卸困难的原因,可采取如下处理方法。该方法通过将2根平行拉杆与整体的凹形平面拉板或2个方形平面拉板组合,使其对被拆卸零部件的夹紧力不会改变,可有效避免传统拉具的伞骨型拉爪夹紧力有限,被拆卸物被抓深度太浅,拉爪径向位移出现拉爪滑脱现象;同时2根拉杆与给力顶杆平行,拉杆受到的反作用力等于给力顶杆所加的作用力,几乎没有能量损失,避免传统拉具的伞骨型拉爪受到的反作用力太小,需不断加大外力杠杆的作用力,从而造成拉具损坏的情况。采用此组合拉具后能有效避免用气焊割切被拆卸物而损伤电机轴的情况,减少设备事故的发生、缩短检修时间、节约检修费用。

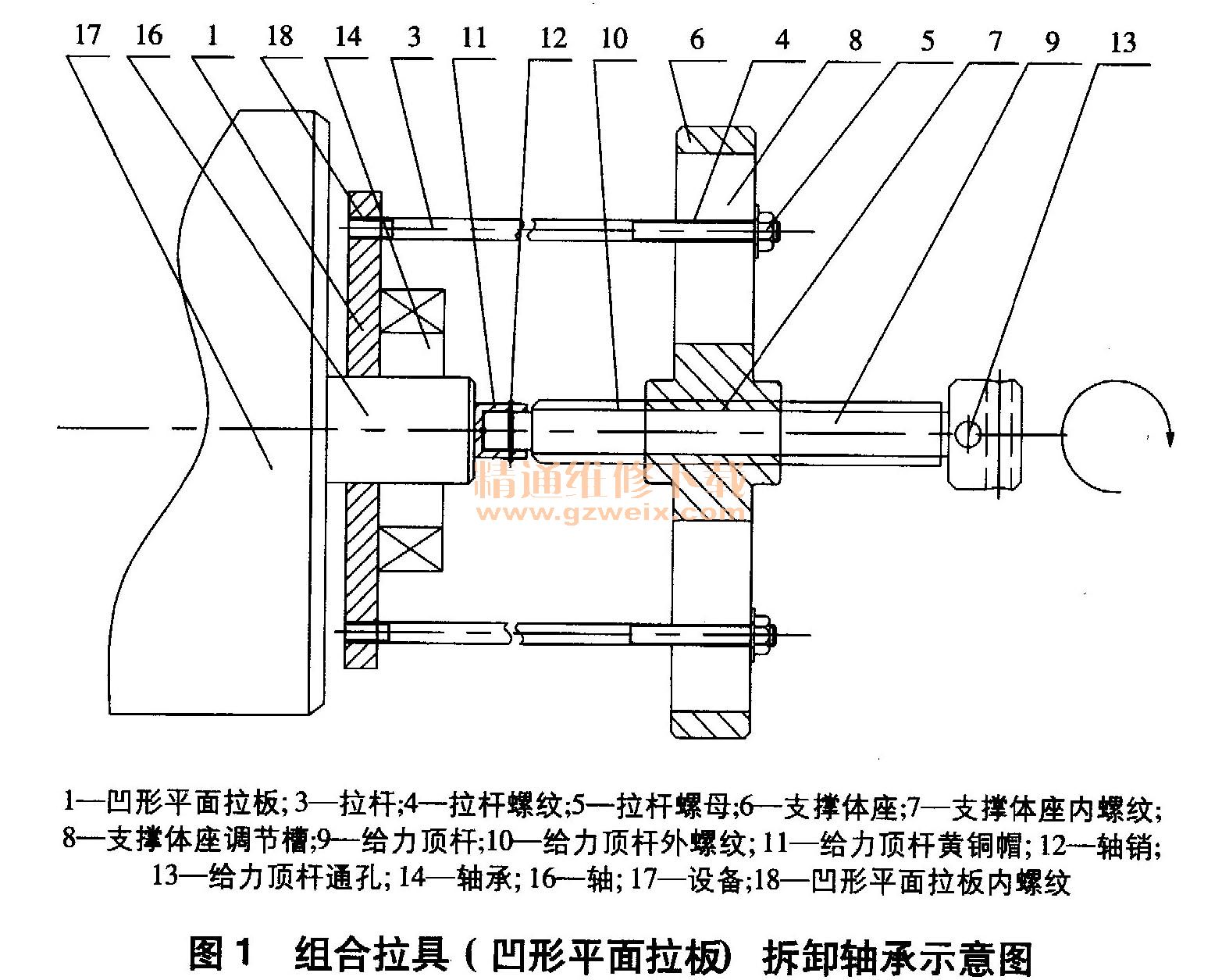

(1)解决轴承散架仅剩轴承内圈套在电机轴上的方法。组合拉具(凹形平面拉板)拆卸轴承示意图如图1所示,具体实施方式如下。

①将1块方钢加工成支撑体座,其中段加工成内螺纹,两边加工成能穿过拉杆的支撑体座调节槽。

②将1根圆钢加工成给力顶杆,其中段加工成与支撑体座内螺纹配套的给力顶杆外螺纹,后段加工成外径略粗且有2个相距10mm、相互垂直的给力顶杆通孔,此通孔作为需旋转给力顶杆时插人外力杠杆用。

③将1根圆钢加工成拉杆,其两端分别加工1/3长的拉杆外螺纹和配套的拉杆螺母。

④将1块长方形的钢板加工成凹形平面拉板,其一个长边的中段加工成与被拆卸设备轴的直径配套的半圆槽。拆卸轴承类零部件时,将凹形平面拉板的半圆槽卡在设备与轴承的缝隙内,再将拉杆旋进凹形平面拉板内螺纹,组合成如图1所示的拉具。旋转外力杠杆使给力顶杆旋进,被拆卸轴承就从轴的端面侧退出。

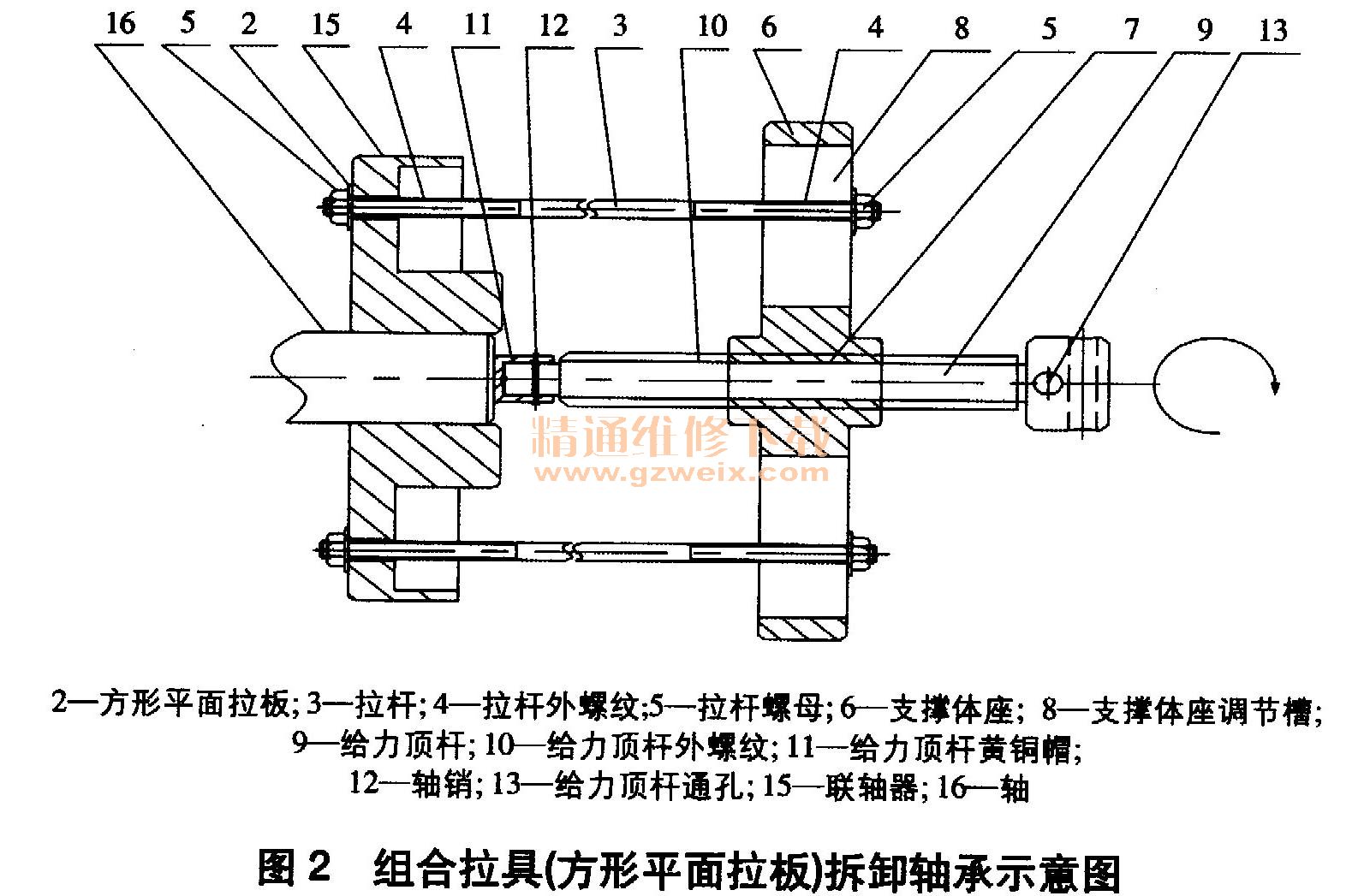

(2)解决联轴器、皮带轮与电机端盖间距太小导致拆卸困难的具体方法。组合拉具(方形平面拉板)拆卸轴承示意图如图2所示,具体实施方式如下。器;拉杆另一端穿过支撑体座调节槽,然后旋进拉杆螺母,通过拉杆螺母旋进拉杆两端的深度来调节拉杆的长短,组合成如图2所示的拉具。旋转外力杠杆使给力顶杆旋进,被拆卸联轴器就向轴的端面侧退出。

4 结束语

针对套装在电机轴上零部件拆卸困难的问题,制定相应的处理措施,有效避免了用气焊割切被拆卸物而烧坏电机轴的事故,且缩短了检修时间,节约了检修费用,降低了拉杆反作用力的能量损失,减轻了劳动强度,有效提高拉具的使用寿命。