2 系统仿真分析

2.1系统参数设置

模型系统中,需要设定机械系统参数及工作模拟参数。

机械系统参数数据:主油泵排量为250×2mL/rev;流量为550×2L/min;液压马达排量为107mL/rev;额定压力为355bar;减速机减速比为73.785;驱动齿轮减速比为8.307 7。

系统模型中前馈部分需要设备的静态标定数据,但在仿真时并没有此数据,因此只设定它的比例系数。在张力和速度的 PID控制器中,设定了张力值及速度值后需要设置PID参数及系统PLC的循环扫描周期、时间基数等。前期设置:张力为120T;速度为15m/min;PLC扫描周期为100ms;时间基数为100ms。

2.2仿真结果分析

首先分析船舶的启停特性,为后续分析提供依据。由船舶启停与拉力关系仿真曲线(如图3所示)可知,当船舶启动过程加快时,钢丝绳张力超调增大,此时通过调节PID控制增益参数尸;可抑制超调,从而增加系统稳定性。

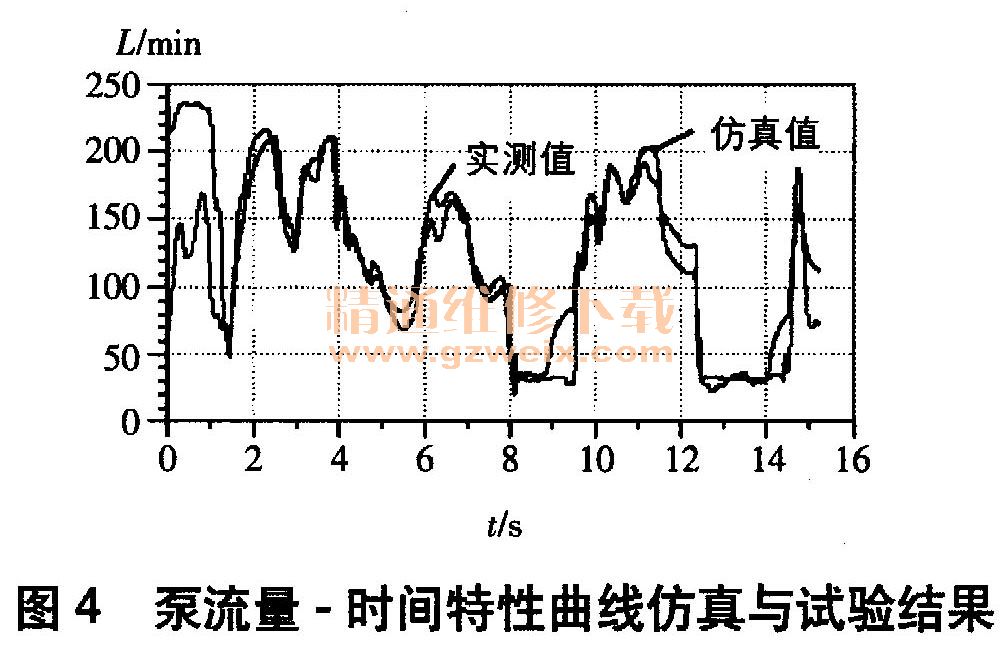

受风浪的影响,锚机张力时刻在变化,因此锚机需要频繁动作才能保持张力在设定值范围内。对工作过程中泵的流量进行仿真,仿真结果与试验实测结果比较如图4所示。

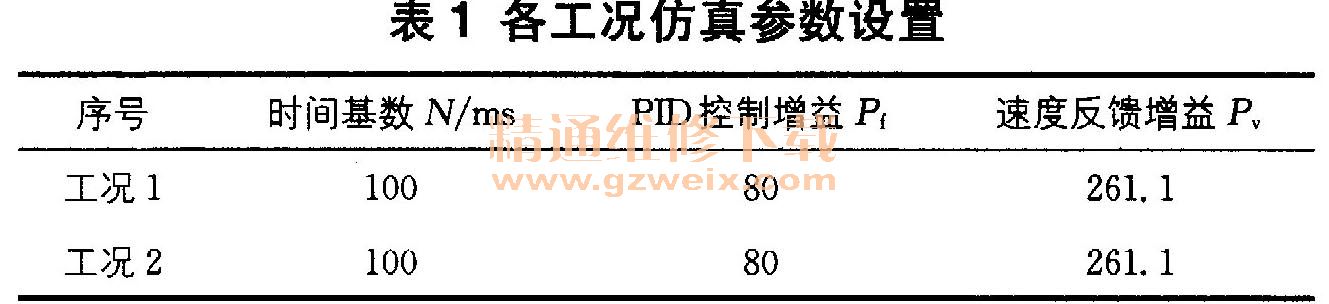

根据船舶自身的运动特性及锚机的响应特性,系统采用大阻尼与低刚性的弹簧系统模拟船舶的工作工况。依据此假设,设定了两组参数来进行快速与慢速工况的模拟:工况1为刚度1. 7e6、阻尼3. 1 e5;工况2为刚度1. 1e6、阻尼5. 1 e5。

快速时速度设定为14m/min;慢速时速度设定为2m/min。模拟时,控制参数按表1设置。

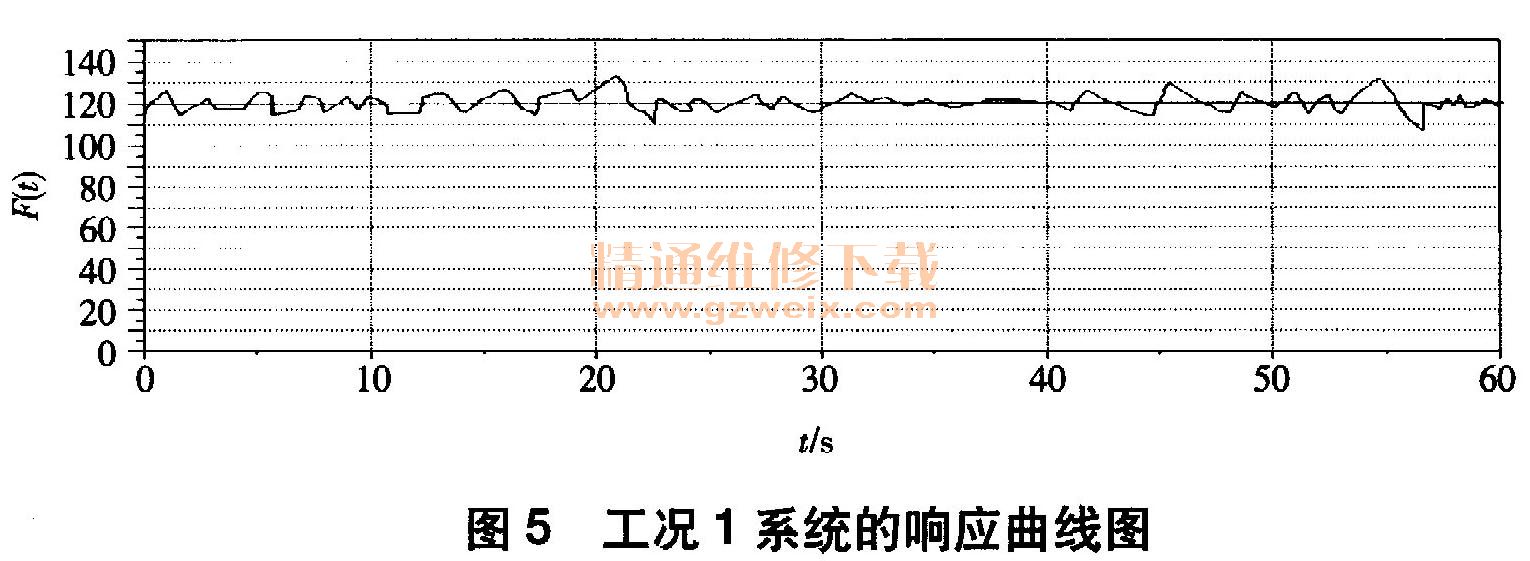

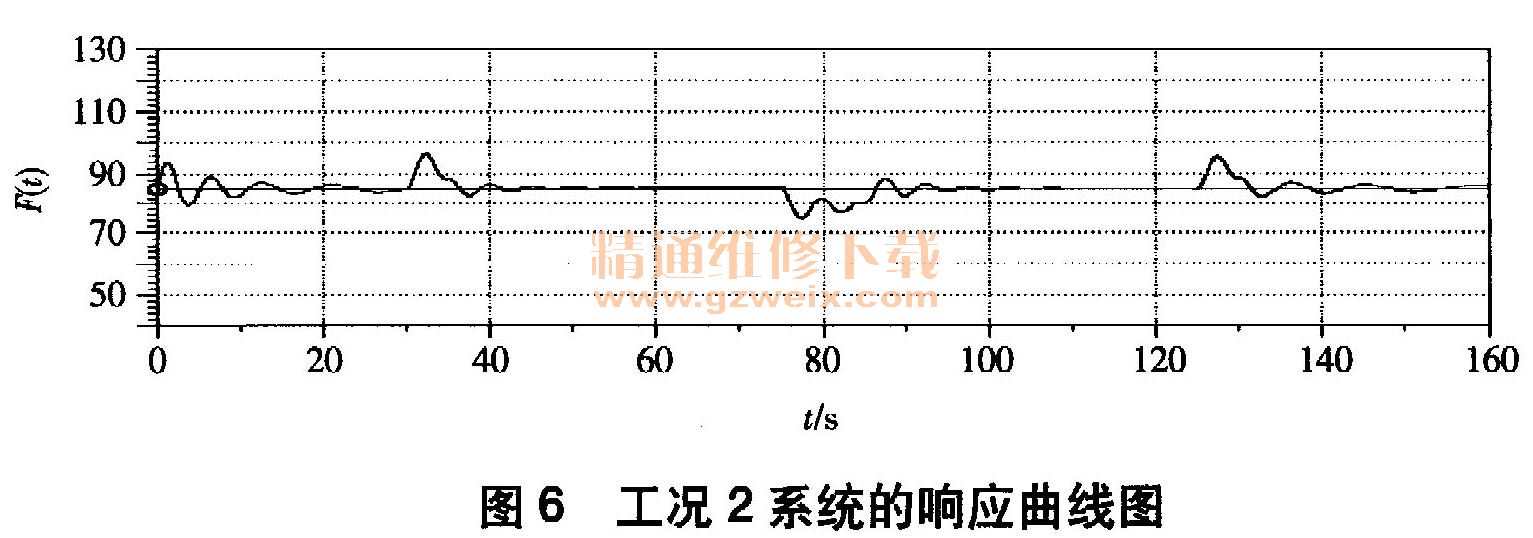

由两种工况下的系统响应曲线(如图5、图6所示)可知,在系统参数相同的情况下,若刚度较大、阻尼较小,则张力振荡较剧烈,变化量也较大(10%左右);若刚度较小、阻尼较大,则张力振荡较平稳,变化量较小(5%左右),张力相对稳定。因此,船舶速度对系统影响较大,船速越小,张力波动越小,系统也越稳定,控制精度更高。

通过对锚机进行仿真,可得到下面结论。

(1)船舶快速运动时具有较大的刚度k和较小的阻尼c;船舶在慢速运动时具有较小的刚度k和较大的阻尼。。

(2)船舶快速运动时刚度较大,系统响应超调量大,系统振荡频繁,此时可通过增大时间周期N,使系统响应周期加大,从而减小振荡,增加稳定性,但周期过大,超调量也会较大。减小PID控制增益参数Pj能减小超调量,但会延长稳定时间;减小速度反馈增益参数P、将有助于增加稳定性,但稳态误差会相应增加。

(3)船舶慢速运动时,刚度降低,系统响应平稳,张力变化小,可实现稳定控制,有助于后期调整船舶姿态,顺利到达预设的定位点。

3 结束语

本文介绍了一种锚机的恒张力控制原理及控制策略,分析了控制策略中的静态前馈环节、张力及速度PID控制器参数,并结合分析数据采用AMESim仿真软件对锚机控制系统建立仿真模型,在仿真中通过假设不同工况环境分析不同工况下张力仿真曲线,得出了锚机在不同工况时的相应特性,给锚机在实际工作时的参数设定提供参考。