摘要:锚机的恒张力控制属于机电液一体化系统,需要考虑控制系统和受控对象各自的特性。研究了一种锚机的恒张力控制方法,通过仿真模型研究描机在不同海况作业时钢丝绳张力的变化规律,进而检验恒张力控制系统在不同工况下的PID参数设置,为控制算法提供参考数据。

0 引言

船舶施工及停靠过程必须保证高可靠性,否则损失巨大。目前,在海事活动中使用锚机定位,可提高整个船舶运动过程中的定位精度,这都依赖于对锚机的恒张力控制。在船舶定位时,受海浪和风的影响,船舶状态不断变化,锚机张力也随之不断改变。当张力值超出钢丝绳承受极限时,钢丝绳断裂,船舶会失去控制。鉴于风、海浪、涌流对船舶的影响无法在工厂环境下进行模拟,而在实际施工中必须保证控制系统能起到良好的控制作用,因此必须在制造前基于仿真平台进行仿真,以检验所用的恒张力控制算法是否有效。

目前,仿真软件主要以ANSYS公司、MSc公司和LMS公司的产品为主,各公司产品各有特色。其中,LMS公司的AMESim软件具有多学科系统集成分析功能,能将多学科领域的系统在一个平台上建立复杂的模型,在这个复杂模型基础上可进行深人的分析和系统的仿真计算,还可研究系统的动态、稳态性能,实现对机、电、液一体化系统的优化分析。本文将介绍采用AMESim软件进行的仿真与模拟。

1 控制系统仿真模型的设计

1.1恒张力控制方法

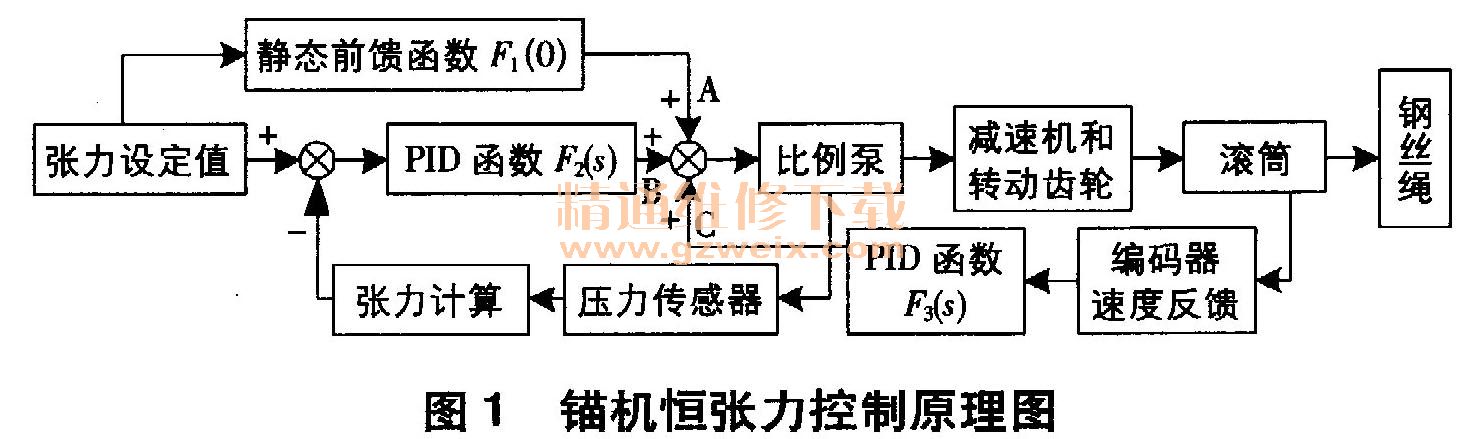

锚机的恒张力控制是锚机控制系统的关键。在船舶的定位作业中,环境工况复杂,钢丝绳受力非线性,数学模型不确定,若只用简单的闭环控制策略,则控制精度不高,难以满足实际要求。本文将介绍采用静态前馈一串级反馈控制策略的锚机恒张力控制方法,其原理如图1所示。

在恒张力控制系统中通过设定锚机张力值进行静态前馈,通过函数F、(0)得到运算值(J);通过检测计算出的张力值与设定张力值的差值进行PID运算,通过函数凡(s)得到运算值(M);通过编码器计算出收放速度值进行PID运算,通过函数F3(s)得到运算值(N);将这三个运算值迭加后输送给PLC控制比例泵。

在锚机的机械传动形式确定后,其固有的机械损失与时间因子无哭41。在装备设定逐一递增到满量程工作张力点的过程中,静态标定检测装备,得出装备的补偿信号大小。固有机械损失补偿认为两设定值间的数据为线性比例特性。

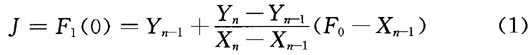

基于以上假设,锚机控制方法中F、(0)为:

式中,F0为锚机设定张力值;Xn、Xn-1为设定张力值进行标定时的范围值;Yn、Yn-1为设定张力值进行标定时范围值对应的补偿信号值。

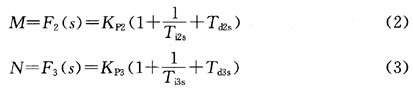

控制函数F2 (s)和F3(s)在设计时,由于张力与速度都是实时变化的,因此建立准确的数学模型较困难。由于PID控制方式不需要精确的数学模型,且PID控制器有通用模型,参数调整方便,各参数具有明确的物理意义,因此函数F2 (s)和F3(s)采用PID控制方式。

式中,Kp2 、Kp3为比例系统;TI2、TI3为积分时间常数;Td2 、Td3为微分时间常数。

在锚机的恒张力控制过程中,PID控制器参数设定没有可借鉴案例,只能手动调整。根据不同的性能表现调整参数设定,得到理想的张力相应曲线,以此来确定每个PID控制器的最佳参数。

1.2系统仿真模型设计

AMESim软件包含很多标准的库文件,工作时可在库中找到很多标准模块,并运用这些标准模块搭建最适合的仿真模型。锚机控制系统张力算法模型如图2所示。

在锚机控制系统模型中,传感器反馈信号是4~20mA标准模拟信号,但CPU处理器只能处理数字量,所以必须将反馈信号进行模/数转换,此转换时间由PLC的扫描周期时间来决定困。

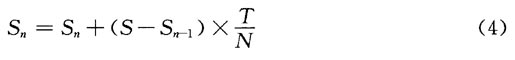

传感器处理算法为:

式中,Sn为第n次输出值;Sn-1为第n -1次输出值;S为传感器输出值;T为PLC循环扫描时间;N为时间基数。

系统建模中液压泵和液压马达均采用AMESim元件库自带的液压元件模型,通过电流信号设定速度信号。实际中,船舶的载荷数据并没有相关参考,因此模型中采用弹簧刚度阻尼模型来模拟施工中的载荷变化。在实际工程中,海况因素的变动无法预知,因此需设置不同的弹簧刚度阻尼来模拟实际工况,进行系统参数调整。