摘要:为了研究冲击电压下局部放电现象,搭建了冲击电压发生装置。以油纸绝缘气隙模型为试验对象,通过超声波法、高频电流法和超高频法对雷电冲击电压波形下的局部放电信号进行测量,列出典型波形进行对比分析。试验结果表明,高频电流法能有效提取局部放电脉冲,为进一步研究冲击电压下局部放电特征和机理提供参考。

0 引言

随着电力事业的发展,电力设备的局部放电检测技术已经日益成熟,工频耐压下局部放电诊断技术己经进行了大量研究。然而,随着电压等级的提高,冲击电压试验更能够反映电气设备绝缘状态的好坏,局部放电检测灵敏度高,因此,在冲击电压下进行局部放电检测更能够准确反映电力设备的绝缘故障。

冲击电压下电压本身上升时间非常短,一般为微秒级,使局部放电测量变得异常复杂,国内外很多学者对冲击下局部放电进行了研究,也取得了一定成果,然而,冲击电压下局部放电检测应用于实际现场还存在很多问题函待解决,需要进一步研究冲击电压下局部放电机理和特征。为此,搭建了冲击电压下局部放电试验平台,并通过超声波(AE)、高频电流(HFCT)和超高频(UHF)对冲击电压下局部放电进行检测,列出特征波形,对其有效性进行研究。

1 冲击电压下局部放电检测装置

1.1工作原理

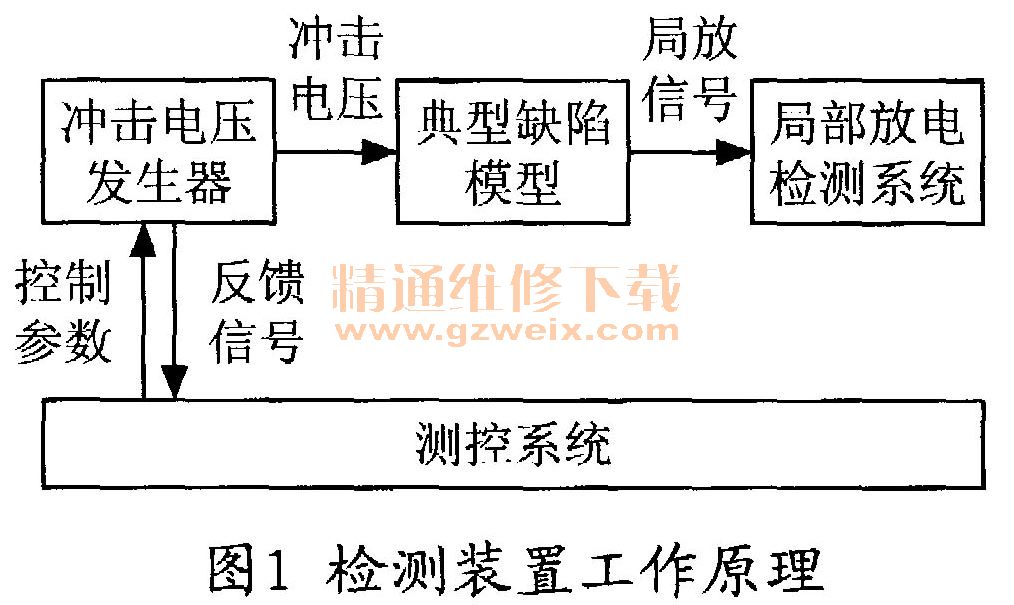

冲击电压下局部放电检测装置采用集中式测控设计方案,由冲击电压发生装置、典型缺陷模型、局部放电检测系统和测控系统四部分组成,工作原理如图1所示,测控系统控制冲击电压发生器产生标准冲击电压,并作用于缺陷试品,局部放电检测系统对缺陷模型产生的放电信号检测分析。

1.2冲击电压发生器

冲击电压发生器采用马克思(Marx)回路实现,是产生冲击电压的装置,结构如图2所示。

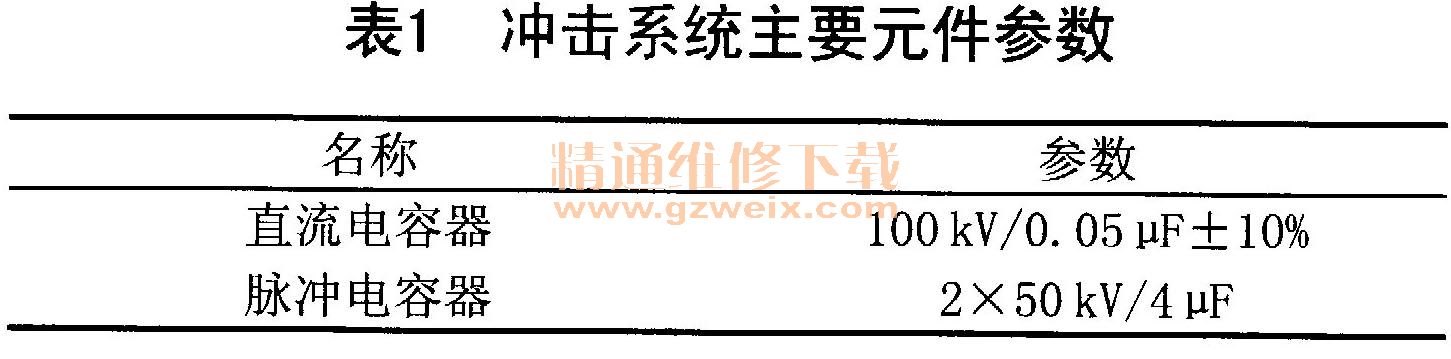

冲击电压发生器由恒流源、充电装置、冲击本体和电容分压器四部分组成,冲击电压发生器在国内技术已经成熟。根据试验要求,搭建了标称电压为300 kV的冲击电压发生装置,元件参数见表1。

1.3局放测量工作原理

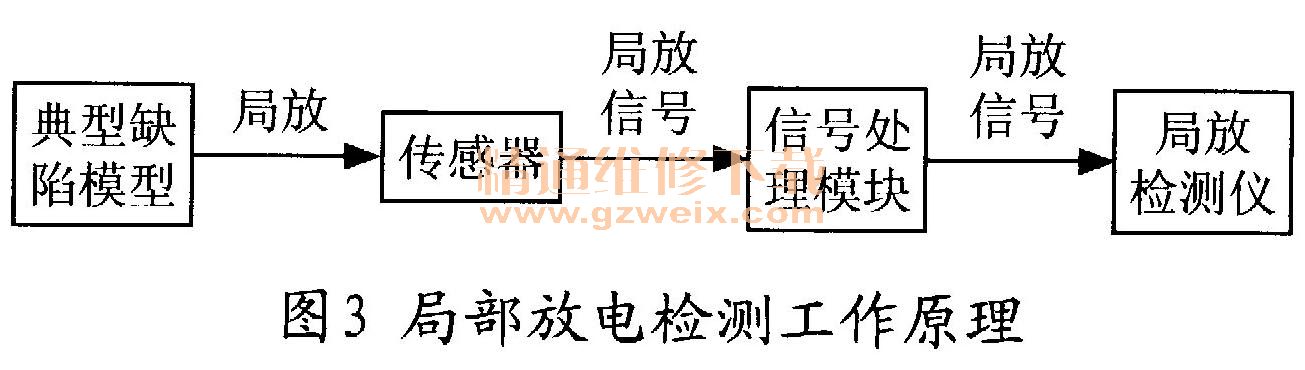

局部放电检测是研究冲击电压下试品绝缘缺陷的重要手段。常规局部放电检测由传感器、信号处理模块和局放检测仪三部分组成。工作原理如图3所示,传感器采集绝缘缺陷模型在冲击电压下产生的放电信号,并通过信号处理模块进行放大滤波,然后交由局放检测仪进行数字化分析和处理。

1.4局放检测方法

冲击电压下局部放电检测方法的选择主要考虑两点:(1)抗干扰能力;(2)适用于现场应用。

冲击电压下电压本身上升时间非常短,一般为微秒级,而基于马克思(Marx)回路的冲击电压发生器,通过球隙放电击穿产生冲击电压波形,会引入球隙放电干扰信号,为此局部放电检测方法需要根据实际情况考虑:(1)常规脉冲电流检测法测量频率较低,带宽窄,现场抗千扰能力差,而且如果试验时发生放电击穿,反击电压大,难以应用于实际现场;(2)光学法检测能够有效克服源引入的干扰,但光学仪器昂贵、灵敏度低且需要被测设备对光透明;(3)超声波(AE)、高频电流(HFCT)和超高频(UHF)检测法,传感器布置方便,已用于工频耐压试验现场。

综上所述,对超声波(AE)、高频电流(HFCT)和超高频(UHF)检测方法在冲击电压下的局部放电信号提取有效性进行研究。

2 试品及测量系统

2.1试验试品

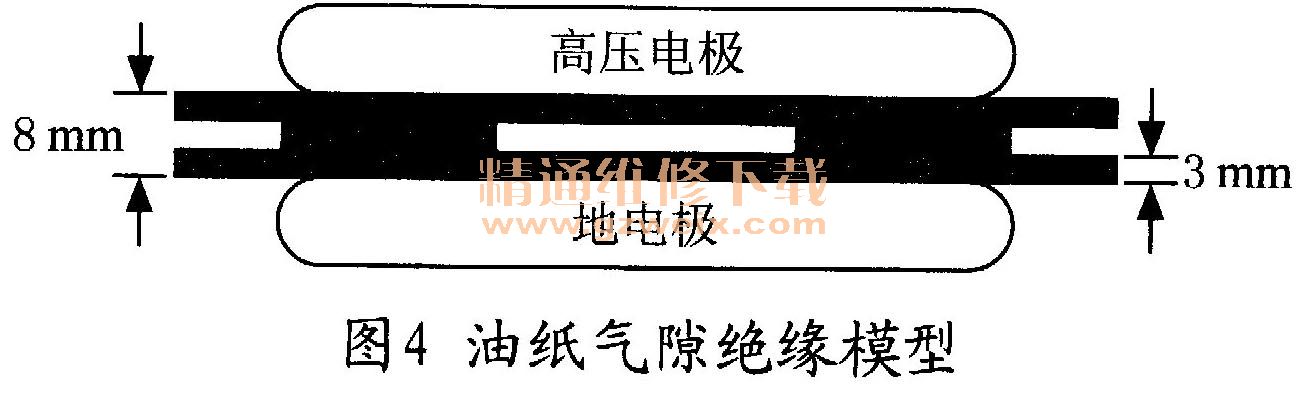

油纸气隙绝缘模型如图4所示,模型由3层绝缘纸板搭接而成,上下两层平面尺寸均为边长100 mm的正方形,绝缘纸板厚度为3mm,中间层平面尺寸边长20 mm×100 mm的长方形2块,绝缘纸板厚度为2 mm,上下绝缘纸板通过中间绝缘纸板搭接在一起。

2.2测量系统

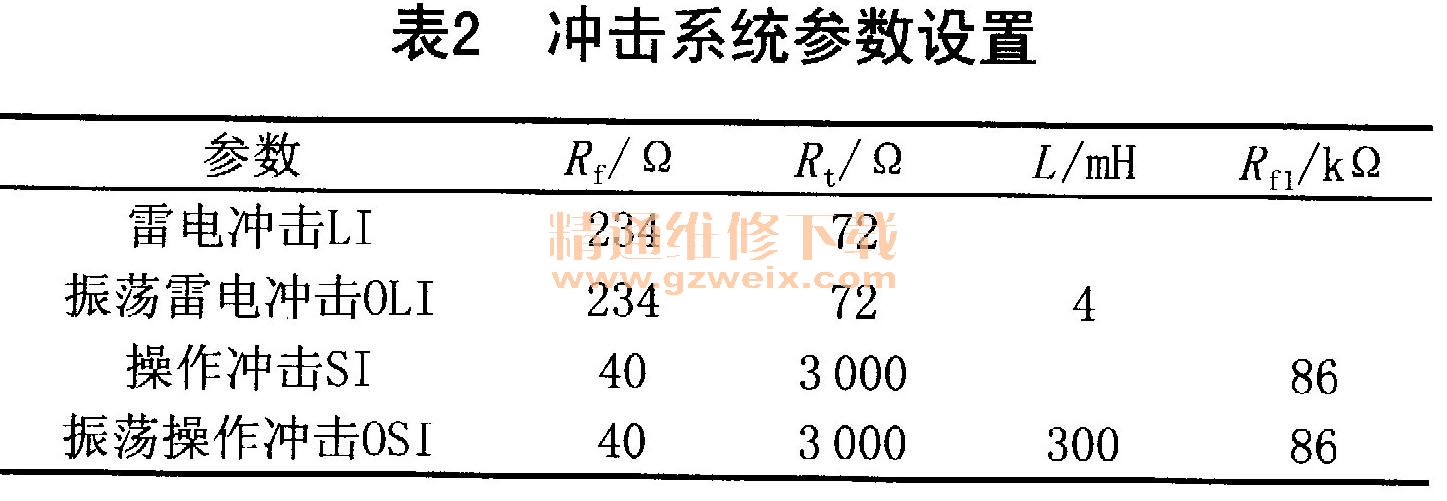

油纸气隙绝缘模型在不同冲击电压下进行局部放电检测试验,不同冲击波形对应装置参数设置如表2所示,表中Rf为波头电阻;Rt为波尾电阻;Rf1为外波头电阻;L为振荡电感。

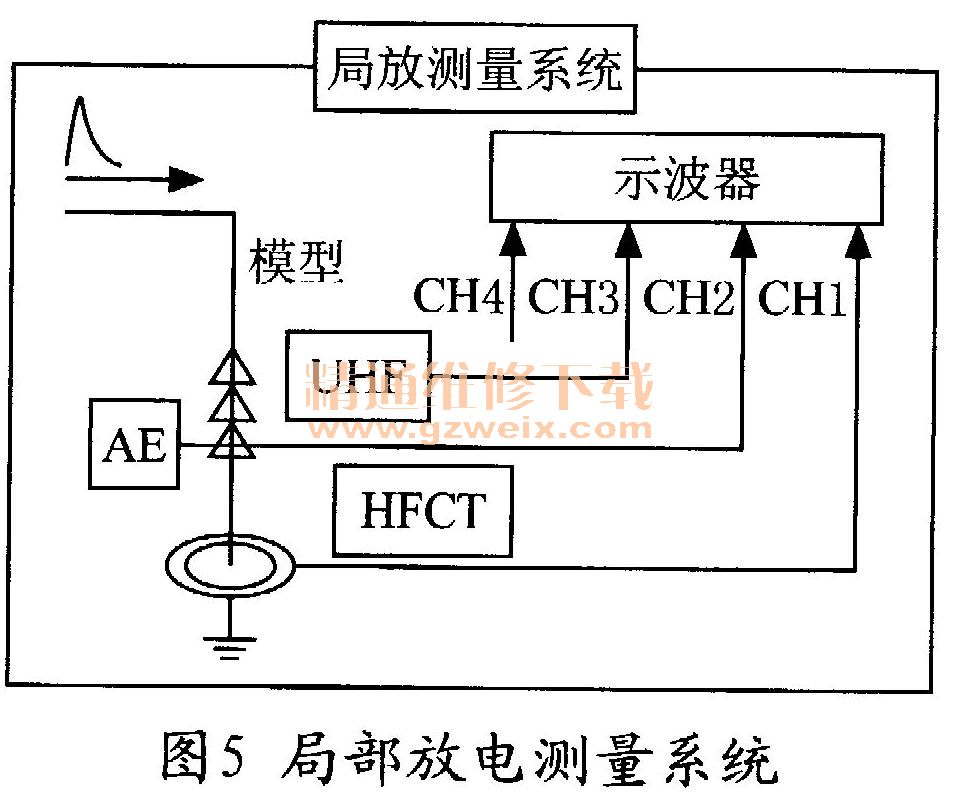

PD测量系统中示波器采用D P0 -7254,示波器各连接通道连接情况如图5所示:CHI为HFCT原始信号;CH2为AE放大滤波后信号;CH3为UHF检波后信号;CH4为分压器输出冲击电压波形。