摘要:本文对LGA-4100激光气体分析系统的实施与应用进行分析与研究,从测量原理、安装要点以及激光分析仪表的三大优势—激光频率扫描技术、单线光谱技术、谱线展宽自动修正技术来阐述LGA-4100激光气体分析系统的重要性。

1 系统测量原理分析

LGA-410。是第一台国内自主研发的激光气体分析仪,也是第一台实现原位式在线测量的国产气体分析仪。与传统需要采样监测气体的仪器不同,该仪器以半导体激光吸收光谱技术(DLAS)为基础,可在施工现场即刻进行气体测量。

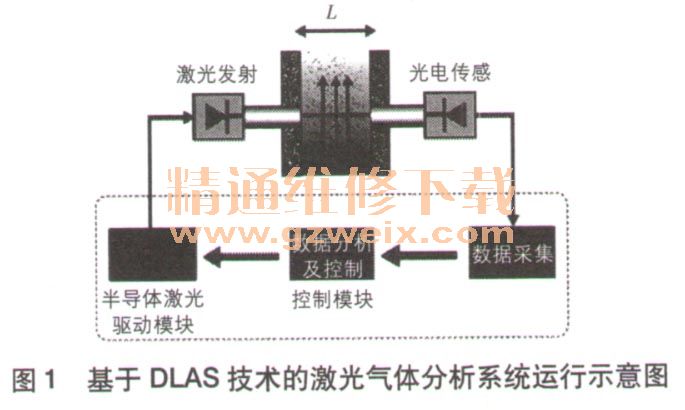

LGA-410。激光气体分析系统由探头部分(包含发射、接收单元)、连接器和吹扫单元等组成。如图1所示,发射单元(激光发射器)由驱动模块驱动发出特定频率的激光束,当激光束通过烟道时,烟道中的被测气体分子将会对激光所发能量进行“选频”吸收,从而使激光强度发生不同程度的减弱变化,这种减弱变化与被测气体含量成正比。而激光变化程度的不同就会形成光谱,当变化后的光谱信号被接收单元(光电传感器)接收时,其中的控制模块就会进行数据采集与分析,并根据现场环境控制测量数据的变化,从而得到准确的气体浓度。

2 激光分析系统的优势分析

2.1单线光谱技术

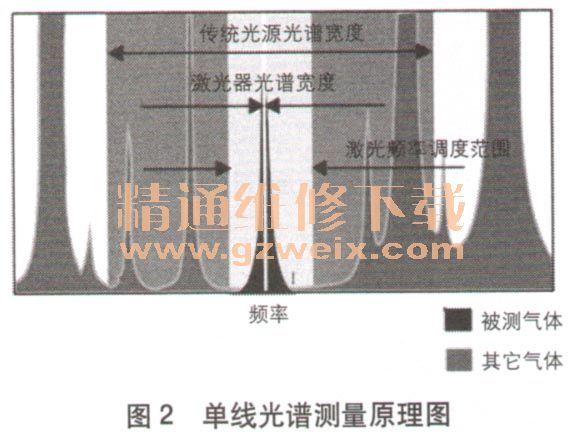

如图2所示,单线光谱测量是利用激光本身的光谱宽度比被测气体吸收后的谱线窄的特性,调制激光频率范围(图2中I区),选择某一位于特定波长的吸收光谱线进行数据收集,目的是排除在被测气体吸收谱线附近的其它气体吸收谱线的影响。

2. 2激光频率扫描技术

图2中,被测气体的吸收谱线区域为II区,激光频率调制范围为I区。由于I区和II区对激光束的吸收程度不同,因此可分别得到两种粉尘和视窗的透光率,经进一步计算就可得知这种“污染”对测量气体浓度的影响,通过提前设定数值就可对这种影响进行自动修正。

首先,预先设置的激光频率要大于被测气体吸收谱线的宽度,并小于其它气体谱线范围,避免干扰。测量时要使预先设定好的激光束周期性的扫描被测气体吸收谱线。在I区,由于激光束不被气体吸收,因此可得出粉尘和视窗本身的透光率Td;反之,II区的激光束经气体吸收而发生减弱变化,因此从II区得到被测气体及视窗、粉尘的总透光率Tgd=Td×Tg。由此可知,LGA 4100激光气体分析系统通过在固定激光频率内的周期性扫描,对I、II两区同时进行测量,就可立即推算出被测气体的透光率Tg =Tgd /Td,设定这一数值就可使系统自动修复视窗和粉尘污染所造成的浓度测量误差。

2.3谱线展宽自动修正技术

被测气体谱线的高度及展宽会受外部环境的影响,传统采样检测仪器在这方面受到很大的限制,如气体温压发生变化时,谱线会受到相应影响,从而使气体浓度测量结果出现差异。但LGA-4100激光气体分析系统具有自动修正谱线展宽的技术,可输入4~20mA的温压信号,对这种差异进行自动修正,保持测量结果的正确率。

3 系统安装

3.1焊接法兰的焊接

由于应用场合的外部环境不同,开发了两种焊接法兰。一种是分体式焊接法兰,用于被测气体工况良好、大管径、高温的场合;另一种是一体化的焊接法兰,用于被测气体工况恶劣、小管径、低温的场合。焊接法兰用于LGA-4100激光气体分析系统的发射单元和接收单元的安装,基于系统的工作原理,光路的准直性直接决定了系统测量功能能否实现,所以安装两个单元的焊接法兰尤为重要。

3.2安装、调节发射和接收单元

在焊接完毕焊接法兰后,就可开始安装与调制LGA-4100激光气体分析系统的探头,也就是仪器的发射单元和接收单元。为确保安装后光路的准直性,安装前首先要使用润滑剂对各螺纹的连接处进行充分润滑。

3.3安装仪器法兰

安装仪器法兰需要4对M16螺栓、螺母,相应数量的弹垫和平垫以及用于两种法兰之间的O型圈。仪器法兰的单向阀安装孔朝下,加垫O型圈固定在焊接法兰上,两种法兰之间应留有约3mm的空隙,保证光路调节的余量。用4对M16螺栓依次按对角顺序逐步紧定,紧定过程中要尽量保持两种法兰同轴,螺栓上弹垫和平垫。