摘要:本文以发电厂循环水系统长时间运行后易出现凝汽器管及系统结垢。某30OMW火力发电机组由于凝汽器结垢,造成凝汽器真空度降低、端差升高,机组出现限负荷现象。由于时值夏季用电高峰,无法停机进行清洗,因此采用了凝汽器不停运化学清洗方式。清洗后,凝汽器真空度恢复正常,机组限负荷现象消除,清洗效果良好。介绍了该机组凝汽器设备状况、清洗介质工艺的选择、清洗实施过程、过程中的化学分析及清洗后的效果,对相近类型机组凝汽器的清洗具有借鉴意义。

0 引言

发电厂循环水系统在长时间运行后易出现凝汽器管及系统结垢,虽采取防垢措施,但结垢现象仍不可避免。凝汽器管结垢的主要危害是降低汽轮机的效率。结垢后,凝汽器真空度和机组效率降低,煤耗升高,严重时会导致泄漏,引起锅炉腐蚀、结垢,甚至爆管。

通常,凝汽器管结垢后需采用停机方式进行清洗,即利用大、小修时间,增设酸洗箱、酸洗泵,对凝汽器管进行化学清洗,清洗液多由无机酸加缓蚀剂组成。这种清洗方式临时系统复杂,需耗费大量财力、物力、人力,且结垢不能及时处理,有导致结果进一步恶化的风险。而凝汽器不停运清洗具有清洗液高效、无毒、性质温和、无庞大临时系统的特点,减少了安装工作量,且不影响机组正常发电。

某300MW火力发电机组循环水系统结垢严重,造成凝汽器真空度降低、端差升高,机组出现限负荷现象。由于时值夏季用电高峰,无法停机进行清洗,因此决定采用不停运方式进行凝汽器的化学清洗。

1 设备运行概况

某300MW发电机组已投运约15年,凝汽器原为B30和HSn70-1A铜管,后更换为TP316L不锈钢管。清洗前90日,发现凝汽器真空度明显降低;清洗前60日,开始出现机组限负荷现象,严重影响机组安全性。凝汽器规格及型号:机组容量为300MW,凝汽器型号为N-17 800-1型单壳体双流程中间对分表面式,型式为分列二道制表面式,冷却面积为17 806m2,凝汽器管规格为φ22×0.5(空气区0. 7) ×10 610mm,数量为24 584根,材质为TP316L不锈钢,冷却水流量为32 387t/h,循环水系统水容积为30000m3。

2 清洗范围、介质及工艺选择

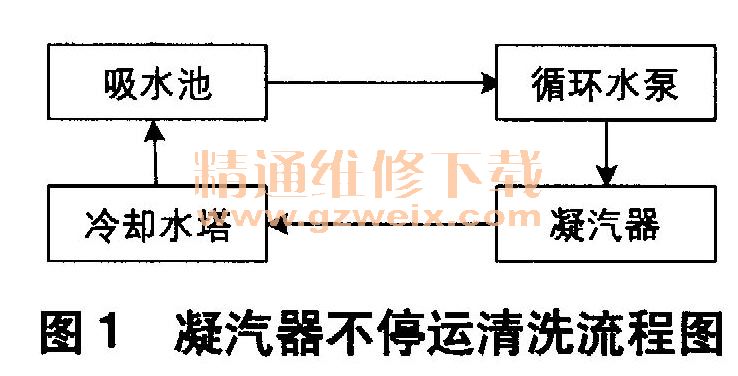

由于该机组无停机时间,因此不可能采用停机清洗。结合凝汽器不停运清洗的研究成果,决定对该凝汽器采用不停运清洗方式进行除垢。鉴于该机组凝汽器管材质为TP316L不锈钢,考虑到氯离子对奥氏体钢造成腐蚀的风险,选用BTX系列有机清洗剂和清洗助剂为主清洗介质、硝酸为辅助介质进行联合清洗。不停运清洗系统简单,基本无临时系统,清洗药品加人点为循环水泵吸水池。凝汽器不停运清洗流程如图1所示。

3 清洗的实施过程及化学监督分析

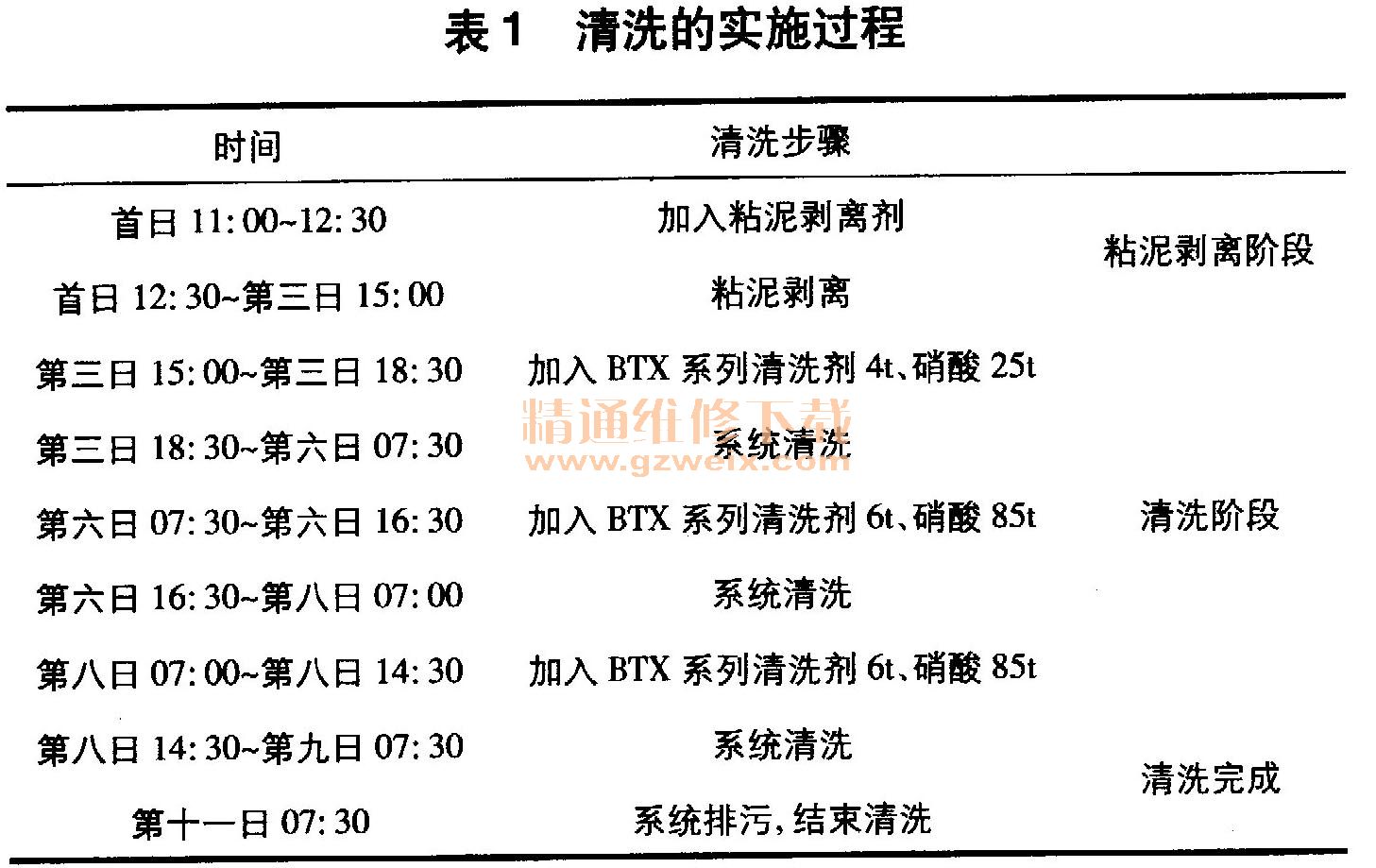

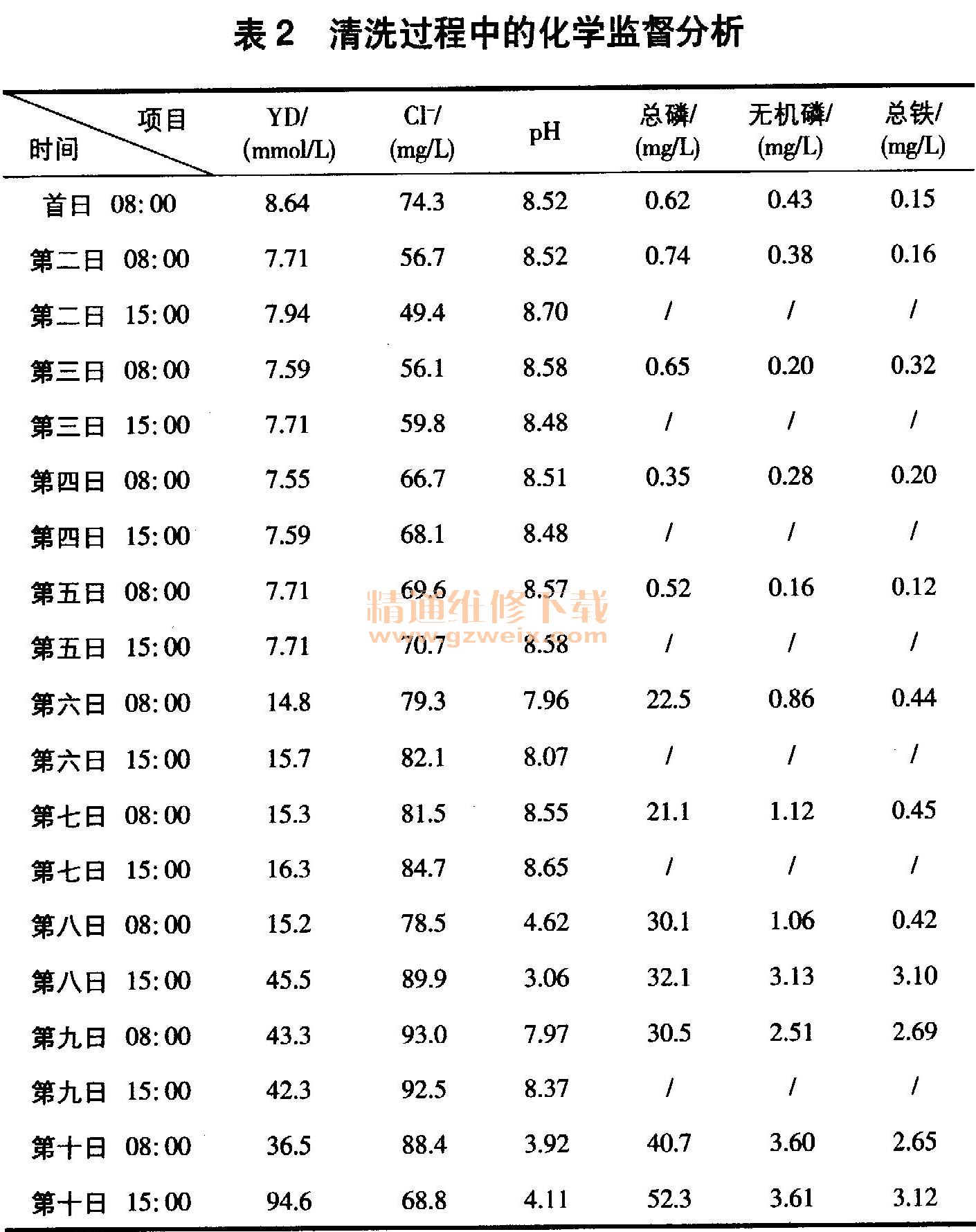

考虑到清洗药剂对循环水质的影响,为避免循环水系统设备发生污堵、腐蚀等问题,采用间断式加药、连续监督分析的方式进行清洗,并在凝汽器进口和出口设置了TP316L不锈钢材质腐蚀指示片来监测清洗剂对循环水系统设备的腐蚀情况。清洗的具体实施过程和化学监督分析情况见表1、表2。