6 问题的解决

三河电厂#1机组在2016年7月18日按调令停备,迎来了彻底解决问题的时机。由于密封油主差压阀是日本原装进口设备,本厂检修人员不敢轻易拆开检查,且密封油温在42℃以下时,主差压阀调节正常,所以暂不对主差压阀进行解体检查。经综合评估,对空侧、氢侧密封油冷却器进行改造是可行的,其风险可控、工期短,且能解决密封油压摆动的隐患。经过前期充分准备,在#1机组停备期间,检修人员提出设备变更申请。

(1)变更理由。空侧、氢侧密封油冷却器换热效果差,自2009年中水改造后,夏季工作时冷油器冷却效果不能满足现场需要,即使2台冷油器并联运行,密封油温度仍达到50℃以上,影响机组运行安全。

(2)技术可行性分析。现密封油冷油器运行概况:机组满负荷时,实测冷油器人口油温为51℃,出口为48℃ 、水温人口为20℃,出口为23℃;设计油压为0. 6 MPa,设计油温为120℃;氢侧换热面积为10m2,空侧换热面积为45m2,共55m2。密封油系统空侧加装l台换热面积为70m2的板式换热器,氢侧加装1台换热面积为15m2的板式换热器,满足密封油系统夏季运行工况需要。根据现场实际设计板式换热器,管道安装时应及时进行支、吊架的固定和调整工作。支、吊架的位置应正确,安装应平整牢固并与管子接触良好。支架底板及支、吊架的工作面应平整。

(3)风险分析。厂家应根据现场实际情况和密封油空侧、氢侧冷油器的运行参数设计换热器:设备结构设计要合理,并充分考虑中水实际情况,避免影响实际使用效果,同时尽量选用信誉高的大品牌厂家产品。采用高压软管的管道选材要严格,运行可靠。新型换热器结构设计、选材要合理,便于检修,同时还要考虑维护成本。

(4)预期效果。改造后应能满足密封油系统夏季冷却要求,实现全年各种工况下出口油温小于43℃的目标。调试、运行期间应注意观察和积累运行数据,为#1、#2机组其它换热设备改进和完善积累技术数据和应用经验。

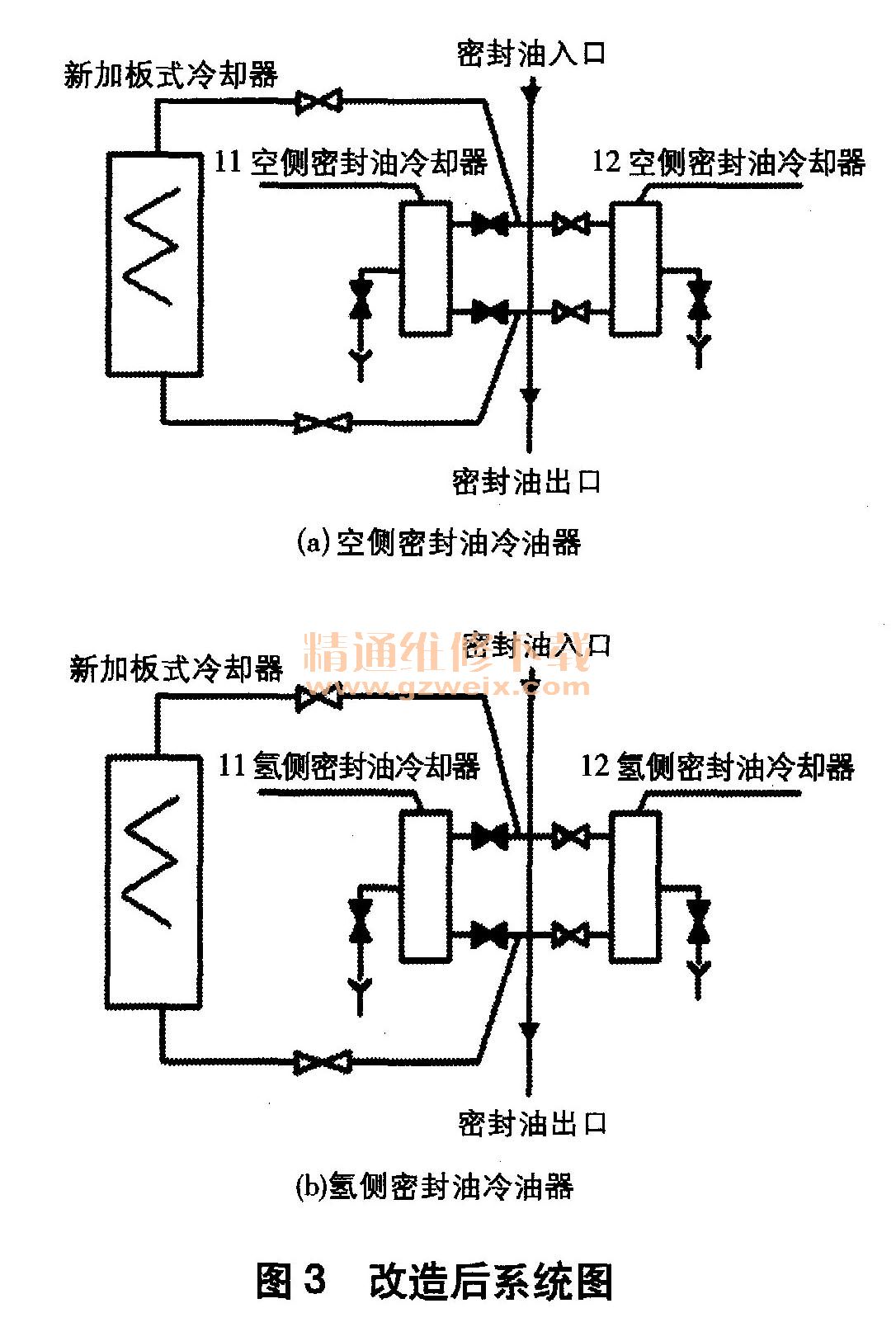

(5)改造前、后系统图如图2、图3所示。改造前,11、12空侧、氢侧密封油冷却器为管壳式换热器单侧运行,夏季高温天气2台并列运行。改造后,加装1台新型板式换热器,11、12空侧、氢侧密封油冷却器保留。

7 结束语

#1机组在2016年8月1日重新启动,投入新改造的空侧、氢侧密封油冷却器运行。在整个8月迎峰度夏阶段,空侧、氢侧密封油温始终维持在42℃以下,密封油压也没有出现摆动现象。由此可知,通过密封油冷油器系统的改造,解决了异常现象,消除了机组隐患。

密封油系统对于氢冷发电机是一个非常重要的系统,它不仅向密封瓦提供润滑以避免密封瓦磨损,而且可防止发电机内的氢气泄漏,造成氢气爆炸事故的发生,所以密封油系统的安全运行至关重要。当发现密封油系统异常时,要根据现象及时分析原因,尽快解决异常,如果异常不能消除,威胁机组安全,那么应停机处理。