3 解体分析及后续处理

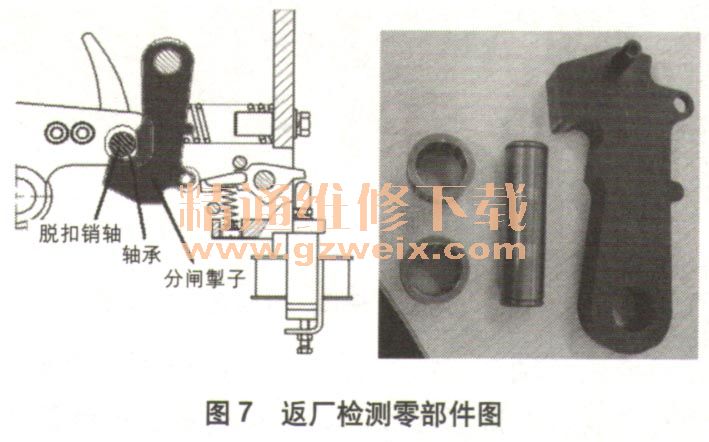

根据以上故障原因分析,对该机构的销轴、轴承、分闸掣子进行了解体、更换和返厂检测,如图7所示。

对返厂的脱扣销轴及配套轴承等零部件进行检测,发现销轴表面有明显压痕(如图8所示),销轴硬度为HRC48,低于图纸设计要求HRC50-55。综合分析认为造成此次事故的主要原因是销轴硬度偏低,多次操作后磨损变形,造成分闸保持掣子不能正常脱扣,从而引起机构拒动。当现场发生拒分故障后,检修工作人员对脱扣系统的销轴、保持掣子等转动部位喷涂了润滑剂,一段时间后在未进行其它任何处理情况下,机构成功进行了分闸操作,且反复进行多次操作,开关动作均正常,因此该机构的润滑不良应是拒动原因之一。

4 试验验证

为进一步验证此次故障发生的位置及原因,同时检验更换轴承轴套后的效果,在检修工作前后采用基于分合闸线圈电流波形的装置对机构进行分闸试验。

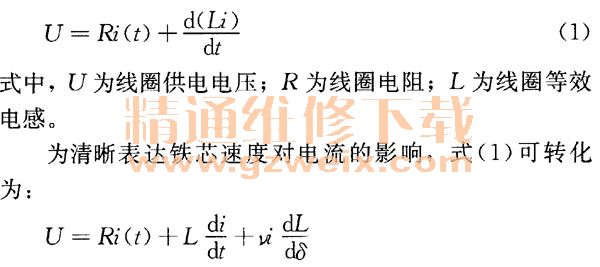

分合闸线圈电流曲线是电磁铁运动过程的动态曲线,包含电流与气隙及铁芯运动速度、电磁力与弹簧阻力及铁芯重力相互影响等信息。电磁铁电压与电流对应关系为:

式中,a为电磁铁气隙;ν为气隙变化速度即铁芯运动速度。

图9是正常情况下分闸过程中实测滤波后分闸线圈回路中电流随时间变化示意图。其中,1为铁芯始动时刻及电流,2为铁芯撞击弯板时刻及电流,3为脱扣半轴脱离铁芯时刻,4为铁芯达到最大行程,5为电流稳定及电流。

在更换轴承轴套工作前后,对该C相机构进行了分合闸操作和试验,获取了检修前后该机构的分闸线圈电流波形,如图10所示。其中,波形1为断路器检修前波形,波形2、3为断路器检修后波形。波形1的0~T3时间过长,T3的大小在一定程度上能反映脱扣半轴阻力的大小。由此可知,该相机构在检修工作前,其内部启动部件(如分闸掣子、滚子、轴承等)存在卡涩情况,而对相关故障零部件进行更换处理后,该机构的特性恢复正常。

5 结束语

在断路器分闸操作过程中,脱扣销轴转动的灵活性对脱扣系统影响非常大,因此选用在转动灵活性和质量稳定性方面较好的产品,将有利于产品质量和可靠性的提高。此外,在运维中应加强断路器防拒动检修、试验项目检验,包括本体传动机构和机构箱的巡视维护,适时开展分合闸线圈电流波形检测试验、机械特性试验、动作电压试验等项目。