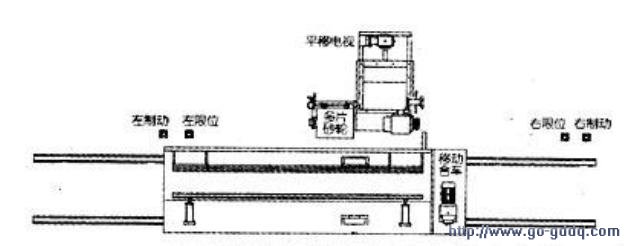

工厂中频繁正反转运行的设备很多。如龙门刨、铣、磨床等,本文介绍用于钢坯表面的修磨机。开初使用如下图所示的方案:扁、方形钢坯工件放置在轨道小车上。来回频繁的运行,砂轮磨头垂直压下。恒压压在工件上,横向调节进给量。这样。来回对钢坯表面进行修磨,最后得到一个完整光洁的表面。

台车电机在这种频繁、反复启动的场合中。存在启动冲击电流大的问题。在没有使用变频装置时。最早采用变流机组,进而采用可控硅装置,或者用绕线电机配变阻器的方案。使用中存在发热量大、能耗高、故障率高等缺陷。现在采用变频装置克服了上述毛病。取得了稳定运行的效果。

最初只想到变频器适于这种工作条件,可以克服启动电流大的弊端。工作情况是:当台车走到头时,正向限位使其停止,并反转。台车走到另一头时,反向限位使其停止,并正转,往复循环不止。

试车时,载料台车到头时,正向限位切断变频器的正向命令,台车惯性滑行一段,对应电机按off1方式停止。此时,反向命令接通,电机开始反向旋转。如果电机正向斜坡下降时间还未结束,电机便处于反接制动的状态,迅速制动,并开始反转。在反接制动过程中,变频器常出现过流跳闸,故障显示F001(西门子MM420系列)。修改斜坡下降时间,缩短到5s,上升时间增长到15s,效果要好些,偶尔跳闸。试车几个小时后,电机有些发热,一时没有仔细琢磨这个问题,也没有好的解决办法,便认为电机工作在频繁正反启停的恶劣条件下,发热是正常的。便将台车电机功率由3kW改到5.5kW.对应变频器容量匹配为7.5kw,问题得到解决。

后来仔细分析觉得有问题,为什么不增加一个时间继电器,在斜坡下降时间结束后,再让反向命令接通呢?这样,反接制动电流不是减小了吗?从控制的角度来说,应该行得通。马上动手修改了电气控制系统。再试车,果然,电机电流减小了,没有跳闸现象出现,问题好像解决了。

后来终于想到,在滑行快结束的阶段,进行直流能耗制动,达到台车的准确停车。现场布置方案见下图,再次采用接近 开关,作定位点的检测信号。

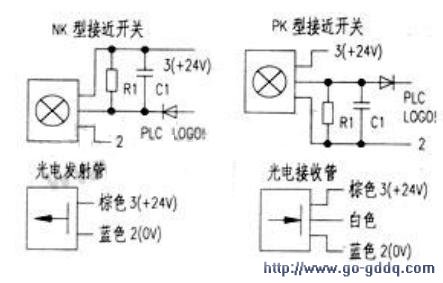

接近开关的具体接线图见下图。西门子S7-300变频器的信号接收4~10v的电平,所以接近开关用直流24v的PK型。输出近+20V的高电乎,而没有分压,是因为S7-300输入端能够承受32V以下的电压,只用R1、C1降低灵敏度和增加抗干扰。二极管作信号指向和隔离,所以可以直接接到PLC的端子上,省掉小继电器的转接。如果采用图3中的小继电器,则可用NK型接近开关。

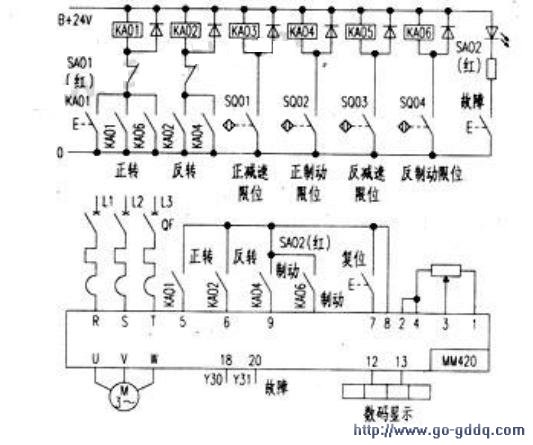

实际整个控制部分采用了PLC结构。这里为了分析方便,抽出来改画成继电器控制结构,控制原理局部见下图。两者控制思路是一样的。

对应继电器回路中,按动按钮SA01,小继电器KA01闭合自保,台车开始向左运行(正转)。快到头时,正向减速接近开关SQO1感应到信号,带动小继电器KA03闭合。切断变频器的正向指令,台车按斜坡下降速度滑行。滑行到正向制动接近开关SOO1处,小继电器KA04动作。变频器开始注入直流制动,台车很快停止运行。定位准确。直流能耗制动时间到,变频器得到反向指令,小继电器KA02闭合,台车开始向右运行(反转)。

模拟信号输入由变频器的1、2、3、4端子输入。人工电位器设定。端子18和20为变频器的故障信号输出,复位按钮SA02上含信号灯,作故障显不。

变频器的模拟输出1接一个数字转速表DP3,外形尺寸96mmx48mm.以便工人在操作台可以观察电机的转速。数字转速表DP3的输入信号为0-20mA,工作电源220V。

变频器的5~9数字端子。作正、反、复位、直流制动等功能。直流制动信号进入数字端子4,设定P0704=25,直流剌动的功能使能P1232=50%-120%(电动机额定电流的百分数),百分数越大,制动效果越好,但相应电机发热量越大,此处设为70%,制动效果基本满足工艺要求。P1233=4S(制动持续时间),P1234=8Hz(制动的起始频率)。同理。数字越大,制动效果越好,但电机相应越容易发热,需现场反复调节确定。

开始调试时,插上BOP操作面板,变频器送电。置P0010=1,按“快速调试”清单设置完电机参数和其他参数。然后进行电机参数自动检测,P1910=1时,会产生一个报警信号A0541然后自动开始检测,P3900=1结束“快速调试”。再设P0700=1,用BOP上的薄膜操作键启动电机,按“△”、“V”键调节电机的频率,观察电机运转是否正常。并用功能键Fn查看频率、电流、电压、直流电压等参数。电机的控制模式,选P1300=1带磁通电流控制(FCC)的V/f控制。如果有条件。采用MM440矢量控制模式最好。这里采用MM420.是为了减低成本。在启动的过程中,观察电机是否振荡、是否平稳启动。然后修改P0700=2,在操作台上使用。电机运转也正常。最后还需反复修改斜坡上升时间和下降时间参数,使电机的启动、运行、制动、停止等过程调到最佳状态。工作一段时间后,检查电机温升,如不高,说明工作正常。