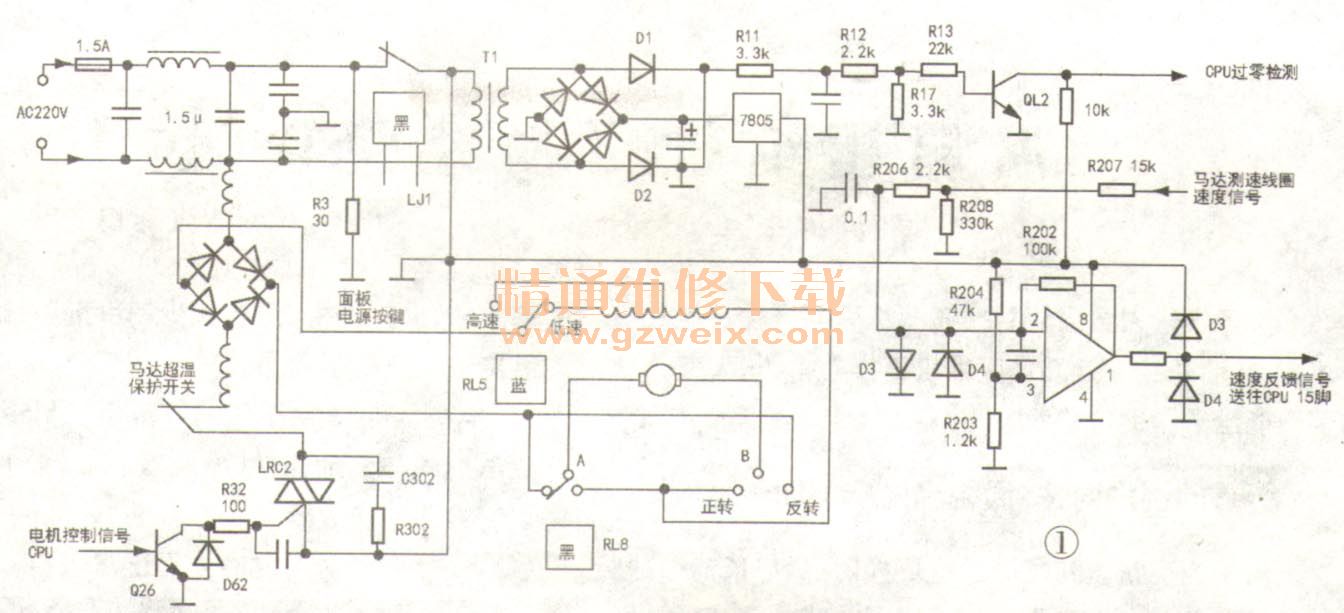

本机电机控制电路如图1所示,上电后由于可1处于断开状态。按面板的电源开关键,变压器T1初级通过R3得电,T1次级电压经桥堆整流、电容滤波,由7805稳压输出+5V给CPU供电,CPU发出LJ 1吸合指令,整机得电,LJ1起自锁作用。选择程序后按启动键,电机先低速旋转几次,然后进水电磁阀(图中没画出)吸合开始进水,水位达到设定水位后电机开始正常运转,和电机同轴的测速线圈发出交流测速信号,该信号经R207R206送IC6(型号被抹去,按引脚接线和作用分析应该是一个运放)的②脚反相输入端。其③脚正相输入端接R204和R203分压电阻,实测③脚电压仅0.16V 、从运放工作原理可以知道,当②脚电压<0.16V时,①脚输出高电平;当②脚电压>0.16V时,①脚输出低电平。从实测情况看,电机在洗涤程序低转速时,测速线圈输出1.2V左右交流电压,在脱水程序高转速时该电压达到12V,由于IC6的②脚对地接有两只限幅二极管D3、D4、所以在电机的整个工作转速范围内,②脚的电压在0V~0.7V之间变化,也就是说,虽然测速线圈输出电压和电机转速成正比,低转速和高转速变化有10倍以上,但②脚的电压在低转速和高转速时都为0V~0.7V,并不和测速线圈输出的电压成正比。由此判断本机并不是根据测速线圈的输出电压高低来测量转速,而是根据测速线圈输出电压的频率来控制转速,因为测速线圈输出电压的频率和电机转速也是成正比例的。实修中发现,测速线圈信号丢失有两种情况;如果按启动键前拔掉测速线圈插头,按启动键后马上报警,电机不转,屏幕显示EH4;如果在运转中拔掉测速线圈插头,电机高速运转三四秒后停止,屏显也是E H4。

本机的电机是一个标准的串激电机,有炭刷和整流子,这种结构电机是交直流二用的,本机是用桥式整流后的脉动直流电压供电,这样噪音和火花比较小。CPU发出电机启动和转速控制信号,由Q26放大后控制双向可控硅的导通角,使桥式整流器输出不同电压,以得到不同的转速。

因为有调速需要,所以由D1、D2对T1变压器次级电压取样,经R11~R13送QL2,绝大部分时间QL2输出低电平,交流电压过零时,QL2输出一个高电平给CPU、CPU以此为基准进行电机转速控制。

电机的正反转由继电器RL8控制,这个继电器有A和B二组触点,同步转换,以交换加在转子线圈上的+一电压,从而改变电机的转向。洗涤时RL5不通电,常闭触点闭合,电机处于低速状态,脱水时RL5吸合,电机进入高速状态。电机里面有一个超温保护开关,电机如过载引起温度过高时断开,温度下降后会自动闭合。

全部洗衣程序完成后蜂鸣器会发出提示音,然后门解锁,过4s后LJ1释放断开,整机断电,基本没有待机功耗。如果是由于故障或中途停电,门不会解锁,要按电源按键关机后再开机才会解锁。

二、检修实例

故障现象:电机转速不稳,有时无规律停机断电。

分析检修:试机,发现在低转速时电机的冲击声大,高转速稍正常。

此故障牵涉3部分:电机,主板或机械结构。因为高转速脱水时故障反而减轻,而且用手转动滚筒,转动灵活无卡滞和杂音,可以先排除机械故障。

如果电机炭刷磨损也会引起运转不稳定,拆下电机检查炭刷和整流子都完好。由于转子和定子线圈如果局部短路很难检测,尝试用一个低压交流电驱动电机,模仿低转速和高转速下工况,运转都很平稳,没有冲击声,电流也不大,检测测速线圈输出电压也很平稳。

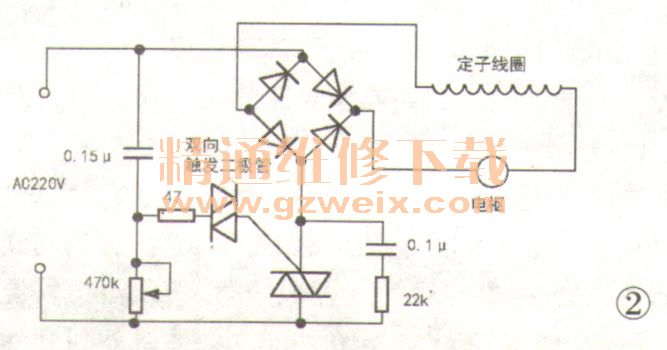

为判断电机有无问题,用一个电磁炉上用的桥堆,再配一个吸尘器上用的可控硅调速器,自制了一个调速电路,如图2所示,以模仿本机电机供电方式,实验发现无论转速高低,电机都运转平稳,没有上述冲击情况,由此判断问题出在电机驱动电路上。

驱动电路是一个闭环系统,包含过零检测、速度检测、CPU控制、桥式整流、可控硅调速等电路,任何一环都有可能引起故障。从故障现象看,电机有瞬间失控情况,尝试把过零检测和速度检测回路元件全部补焊一遍后再开机,冲击声消失,故障排除。

另外,本机的面板电源开关键有两组触点,其中一组就是通过R3和LJ1触点并联的,开机时起作用,这里是强电高电压,需要较好的绝缘,另一组是给CPU发出关机指令的,是弱电低电压,关机时起作用。但维修时需注意,本机强弱电是联通的,不管是主板或显示板都是带电的,维修时要注意安全。